Pelety z biomasy są zrównoważonym źródłem paliwa, szeroko stosowanym do wytwarzania energii, ogrzewania, a nawet jako pasza dla zwierząt. The jakość i gęstość tych peletek to parametry krytyczne, które wpływają na wydajność spalania, transport, przechowywanie i ogólną wydajność. W młynie do peletowania biomasy jednym z najważniejszych elementów decydujących o jakości peletu jest pierścień umiera . Konstrukcja, materiał i konfiguracja matrycy pierścieniowej mają ogromny wpływ na tworzenie się peletek, trwałość, gęstość i wydajność produkcji.

W tym artykule omówiono najważniejsze sposoby pierścień umiera design influences pellet quality and density wraz z czynnikami optymalizującymi produkcję pelletu w procesie przetwarzania biomasy.

1. Zrozumienie roli matrycy pierścieniowej w młynie do pelletu biomasy

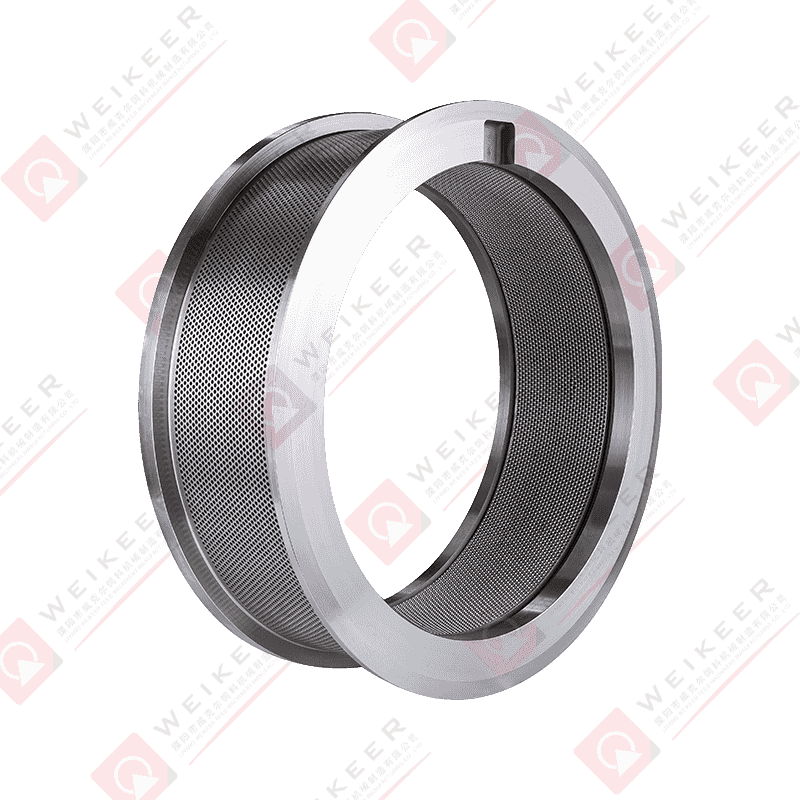

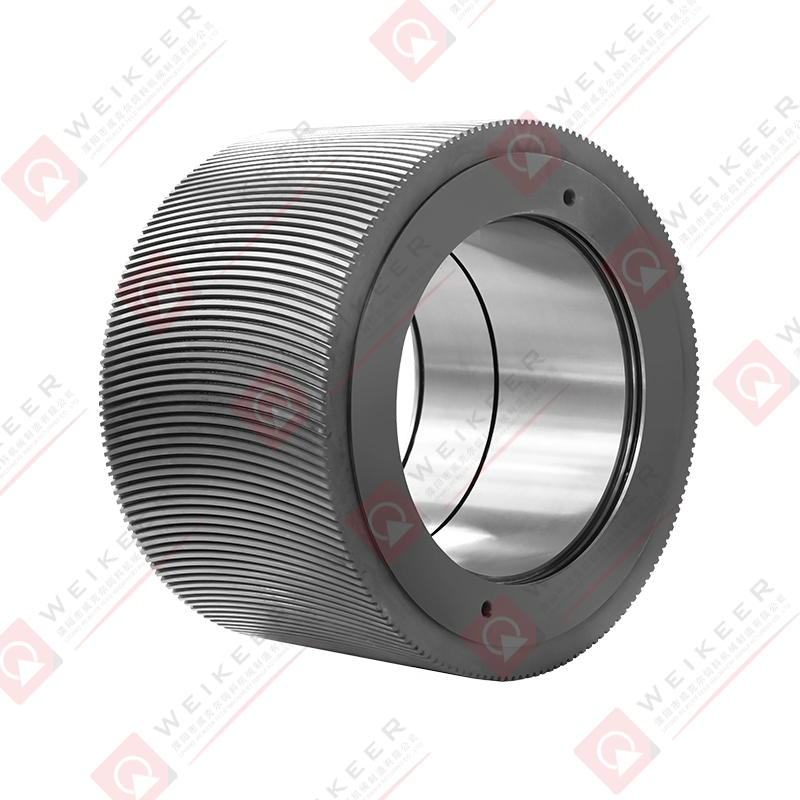

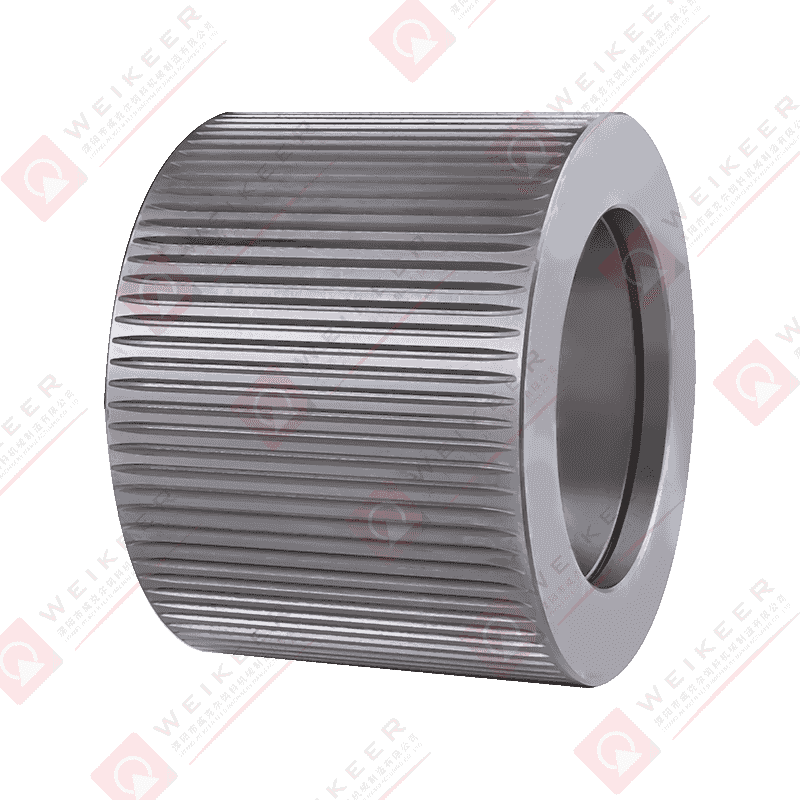

A pierścień umiera pellet mill wykorzystuje wydrążoną cylindryczną matrycę z promieniowymi otworami do prasowania biomasy w pelety. Do głównych komponentów biorących udział w procesie peletyzacji należą:

- Pierścień Die : Obrotowy cylinder z otworami, przez które przeciskany jest surowiec.

- Rolki : Wciśnij biomasę przez otwory matrycy, tworząc gęste peletki.

- System karmienia : Zapewnia stałe dostarczanie surowca do matrycy.

- System kondycjonowania : Przygotowuje surowiec pod wpływem wilgoci i ciepła, aby ułatwić granulację.

The pierścień umiera acts as the shaping and compression component , określając średnicę peletu, gładkość powierzchni, twardość i gęstość. Jego konstrukcja i specyfikacje znacząco wpływają na produkt końcowy.

2. Kluczowe parametry konstrukcyjne matrycy pierścieniowej

Kilka parametrów konstrukcyjnych matrycy pierścieniowej wpływa na jakość i gęstość peletu:

A. Grubość matrycy

- Wpływ na gęstość pelletu : Grubsze matryce zapewniają dłuższe ścieżki kompresji, umożliwiając większe zagęszczenie i większą gęstość peletu.

- Wpływ na efektywność produkcji : Grubsze matryce mogą wymagać większej mocy, zwiększając zużycie energii, ale mogą poprawić trwałość pelletu.

- Optymalizacja : Grubość matrycy powinna równoważyć długość ściskania, przepływ materiału i wymagania dotyczące mocy.

B. Średnica otworu

- Wpływ na wielkość pelletu : Średnica otworu bezpośrednio określa średnicę peletu. Mniejsze otwory zazwyczaj wytwarzają gęstsze i twardsze pelety.

- Wpływ na karmienie : Większe otwory umożliwiają łatwiejszy przepływ materiału i większą przepustowość, ale mogą zmniejszyć gęstość peletu.

- Względy materialne : Drobna, włóknista biomasa może wymagać mniejszych otworów, aby utworzyć spójne peletki.

C. Stosunek długości do średnicy otworu (stosunek L/D)

- Definicja : Stosunek długości otworu matrycy do średnicy.

- Wpływ na tworzenie się pelletu : Wyższe stosunki L/D powodują dłuższe ścieżki kompresji, zwiększając zagęszczenie materiału i gęstość peletu.

- Ograniczenia : Nadmiernie wysoki współczynnik L/D może zwiększyć tarcie, ciepło i zużycie energii, co może spowodować zużycie matrycy.

D. Kształt i kąt otworu

- Otwory proste i stożkowe : Proste otwory zapewniają równomierną kompresję, natomiast stożkowe otwory ułatwiają uwalnianie pelletu.

- Wpływ na powierzchnię pelletu : Odpowiednie zwężenie zmniejsza tarcie podczas wyrzutu, zapobiegając pękaniu lub deformacji pelletu.

- Wpływ na zużycie : Stożkowe lub stożkowe otwory rozkładają naprężenia, wydłużając żywotność matrycy.

mi. Materiał matrycy

- Wspólne materiały : Stal stopowa o wysokiej wytrzymałości, stal manganowa lub specjalistyczna stal odporna na zużycie.

- Wpływ na jakość : Twarde, trwałe materiały zachowują precyzję otworu w czasie, zapewniając stałą gęstość peletu.

- Odporność na korozję : W przypadku biomasy o dużej zawartości wilgoci lub kwasu materiały odporne na korozję zapobiegają degradacji matrycy i nierównomiernemu ściskaniu.

F. Prędkość obrotu matrycy

- Wpływ pośredni : Chociaż z technicznego punktu widzenia jest to część konfiguracji młyna, prędkość obrotowa matrycy wpływa na zagęszczenie materiału w otworach matrycy.

- Optymalna prędkość : Odpowiednia prędkość obrotowa zapewnia prawidłowe podawanie, ściskanie i wytwarzanie ciepła w celu wiązania peletu.

3. Jak konstrukcja matrycy pierścieniowej wpływa na jakość pelletu

A. Gęstość pelletu

- Ścieżka kompresji : Dłuższa długość otworu (wysoki stosunek L/D) umożliwia większe sprasowanie biomasy, zwiększając gęstość peletu.

- Średnica otworu : Mniejsze otwory wytwarzają bardziej zwarte pelety.

- Nacisk rolkowy : Zoptymalizowana konstrukcja matrycy umożliwia równomierne przyłożenie ciśnienia, redukując puste przestrzenie i zapewniając jednolitą gęstość.

- Wynik : Gęsty pellet pali się dłużej, transportuje efektywnie i jest odporny na pękanie.

B. Trwałość pelletu

- Wykończenie powierzchni : Gładkie, zwężające się otwory zmniejszają tarcie i zapobiegają pęknięciom podczas wyrzucania.

- Stały przepływ materiału : Równomierny rozkład otworów w matrycy zapewnia zrównoważoną kompresję, minimalizując słabe punkty.

- Odporność na zużycie : Trwałe materiały matrycy zachowują kształt otworu w czasie, zachowując konsystencję peletu.

C. Długość i kształt pelletu

- Wpływ projektowania otworów : Dłuższe otwory wytwarzają lekko wydłużone peletki; Kąt zbieżności wpływa na wyrzut i zaokrąglenie pelletu.

- Aspekt jakości : Jednolita długość pelletu ułatwia mechaniczną obsługę, pakowanie i efektywność spalania.

D. Zawartość wilgoci i ciepło

- Interakcja z Die Design : Matryce pierścieniowe z optymalną konfiguracją otworów wytwarzają odpowiednie ciepło tarcia podczas ściskania, pomagając aktywacja ligniny (naturalne spoiwo w biomasie).

- Wpływ na jakość pelletu : Odpowiednie ciepło i wilgotność zapewniają silne wiązanie pelletu, redukując drobne cząstki i poprawiając twardość.

4. Czynniki wpływające na gęstość i jakość poza matrycą

Chociaż konstrukcja matrycy pierścieniowej jest krytyczna, inne parametry również wpływają na wydajność matrycy:

A. Właściwości surowca

- Rozmiar cząstek : Mniejsze, jednolite cząstki lepiej zagęszczają się w otworach matrycy, tworząc gęstsze pelety.

- Zawartość wilgoci : Idealna wilgotność (8–12% dla drewna, zależy od biomasy) zapewnia prawidłowe wiązanie i zagęszczenie.

- Zawartość ligniny : Naturalne spoiwa pomagają w tworzeniu i zagęszczaniu peletek.

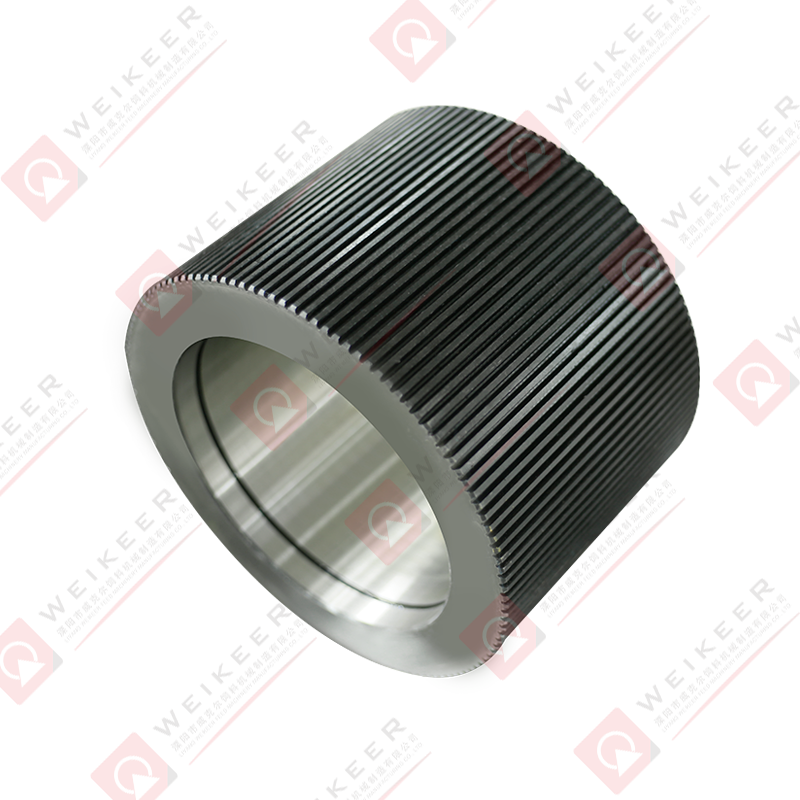

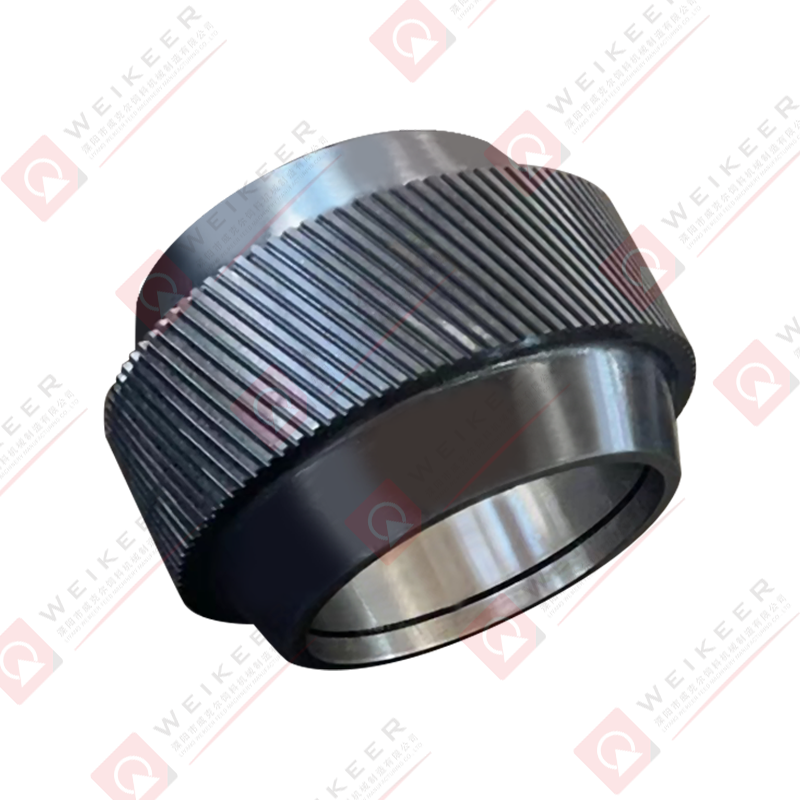

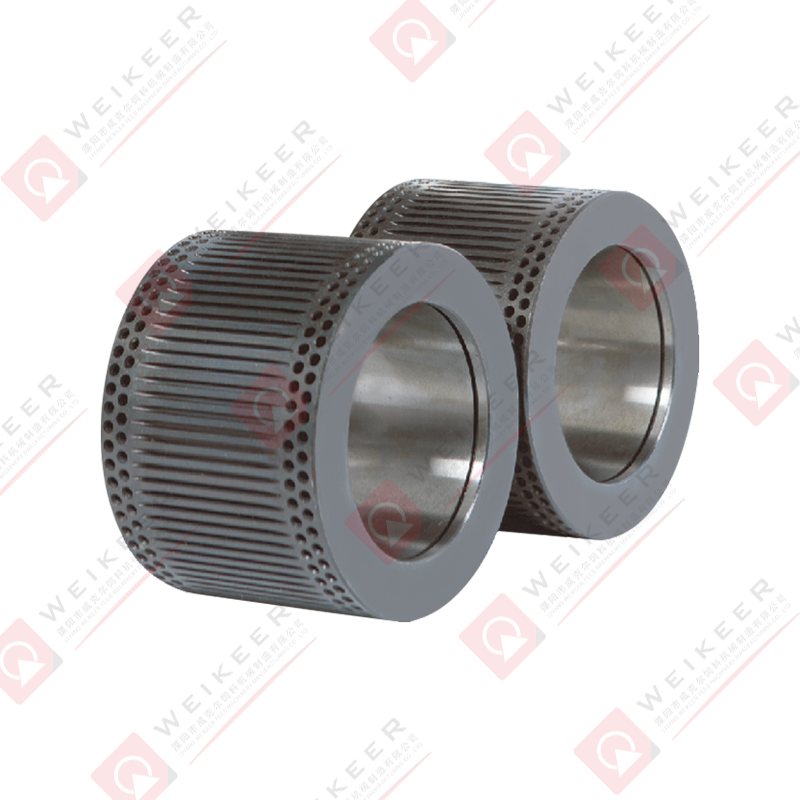

B. Konfiguracja rolek

- Rozkład ciśnienia : Wałki muszą równomiernie wciskać materiał w otwory matrycy, aby utrzymać stałą gęstość.

- Zużycie i wyrównanie : Prawidłowe ustawienie rolek zapobiega nierównomiernemu zagęszczeniu i zmianom granulatu.

C. Warunki pracy

- Szybkość podawania : Stałe podawanie pozwala uniknąć przeciążenia materiału lub niewystarczającego zagęszczenia.

- Temperatura : Ciepło tarcia wewnątrz matrycy ułatwia wiązanie; Ekstremalne temperatury mogą uszkodzić matrycę lub biomasę.

- Smarowanie i konserwacja : Regularna konserwacja matrycy zapewnia precyzję otworów i zapobiega niespójnościom gęstości.

5. Różnice pomiędzy konstrukcjami matryc pierścieniowych i płaskich

Chociaż artykuł koncentruje się na matrycach pierścieniowych, zrozumienie tego rozróżnienia pomaga w ocenie jakości pelletu:

- Pierścień Die : Materiał przemieszcza się przez obracającą się cylindryczną matrycę; nadaje się do produkcji na dużą skalę, większej gęstości i lepszej trwałości.

- Płaska matryca : Materiał przeciskany przez otwory w płaskiej płycie; prostsze, o niższej wydajności i mniej gęste pelety.

Wpływ na jakość pelletu : Zwykle wytwarzają się projekty matryc pierścieniowych twardsze, gęstsze i bardziej jednolite granulki w porównaniu do młynów płaskich ze względu na dłuższe ścieżki prasowania i lepszy przepływ materiału.

6. Konserwacja i trwałość matryc pierścieniowych

Wpływ ma również konstrukcja matrycy pierścieniowej częstotliwość konserwacji i żywotność pośrednio wpływające na jakość pelletu:

- Noś wzory : Wysoki stosunek L/D i małe otwory zwiększają naprężenie matrycy; wysokiej jakości materiały ograniczają zużycie.

- Regularna kontrola : Sprawdź, czy otwór nie jest odkształcony lub pęknięty; zużyte otwory zmniejszają gęstość pelletu i wytwarzają drobne cząstki.

- Czyszczenie : Usuń osad, aby utrzymać płynną kompresję i zapobiec defektom peletu.

- Harmonogram wymiany : Terminowa wymiana zapewnia stałą jakość pelletu i pozwala uniknąć przestojów.

7. Strategie optymalizacji pelletu wysokiej jakości

Aby zmaksymalizować jakość i gęstość pelletu:

- Wybierz odpowiedni materiał matrycy : Stal o wysokiej wytrzymałości i odporności na zużycie zapewnia stałą kompresję.

- Zoptymalizuj średnicę otworu i stosunek L/D : Zrównoważ kompresję w celu uzyskania gęstości bez nadmiernego zużycia.

- Utrzymuj jednolitą zawartość paszy i wilgoci : Spójny surowiec poprawia zagęszczenie.

- Monitoruj zużycie matrycy i rolek : Regularna konserwacja pozwala zachować geometrię otworu i jednolitą gęstość.

- Dostosuj parametry operacyjne : Szybkość posuwu, temperatura i docisk rolek muszą uzupełniać konstrukcję matrycy.

- Stosuj smarowanie lub kondycjonowanie : Zapobiega przyklejaniu się materiału i zmniejsza uszkodzenia spowodowane tarciem.

8. Zastosowania przemysłowe i korzyści

Pellety pierścieniowe są szeroko stosowane w:

- Produkcja energii : Drewno, słoma i odpady rolnicze do kotłów na biomasę i elektrowni.

- Pasza dla zwierząt : Pellety na paszę dla zwierząt gospodarskich lub akwakultury.

- Zarządzanie odpadami : Przekształcanie pozostałości rolniczych i leśnych w kompaktowe pelety.

Korzyści ze zoptymalizowanej konstrukcji matrycy pierścieniowej :

- Większa gęstość peletu zmniejsza objętość przechowywania i transportu.

- Trwałe pelety są odporne na pękanie i drobne cząstki podczas manipulacji.

- Stała jakość poprawia efektywność spalania lub wydajność paszy.

- Zwiększona wydajność produkcji przy skróconych przestojach.

9. Wniosek

The pierścień umiera is the heart of a biomass pellet mill , bezpośrednio wpływające jakość pelletu, gęstość, trwałość i wydajność produkcji . Kluczowe czynniki projektowe obejmują:

- Grubość matrycy : Dłuższe ścieżki kompresji dla gęstszych peletów.

- Średnica otworu i stosunek L/D : Równowaga pomiędzy przepływem materiału, kompresją i zużyciem energii.

- Kształt i zbieżność otworu : Zapewnia płynny wyrzut, redukuje defekty powierzchni i zapobiega pękaniu.

- Materiał matrycy : Stopy o wysokiej wytrzymałości i odporności na zużycie utrzymują precyzję otworów w miarę upływu czasu.

Dzięki starannemu wyborowi i konserwacji matrycy pierścieniowej operatorzy mogą produkować jednolite, gęste i trwałe pelety , zoptymalizuj zużycie energii i obniż koszty konserwacji. Właściwa integracja z przygotowaniem surowca, konfiguracją walców i warunkami pracy zapewnia najwyższą jakość pelletu w zastosowaniach przemysłowych.

Ostatecznie zrozumienie interakcji pomiędzy pierścień umiera design, material properties, and operating parameters jest niezbędny do maksymalizacji wydajności i wydajności młyna do peletowania biomasy, co czyni go kamieniem węgielnym zrównoważonej produkcji energii z biomasy.

中文简体

中文简体