Matryce do młynów do pelletu są podstawowymi elementami urządzenia do pelletowania . Mają one bezpośredni wpływ na jakość i efektywność produkcji produktów takich jak pellet paszowy, pellet zrębkowy czy pellet paliwowy z biomasy. Niezależnie od tego, czy chodzi o rolnictwo, hodowlę zwierząt czy nowe gałęzie przemysłu energetycznego, matryce do granulatorów odgrywają kluczową rolę. W tym artykule szczegółowo przedstawimy rodzaje, zasady działania, materiały produkcyjne, czynniki wpływające oraz sposób wyboru właściwej matrycy, aby pomóc firmom zoptymalizować wydajność produkcji i poprawić jakość produktu.

1. Funkcja matryc do pelletu

Główną funkcją matrycy granulatora jest wyciskanie sproszkowanych lub drobno pokruszonych surowców w peletki o jednakowej wielkości. W procesie produkcyjnym surowce przetłaczane są pod ciśnieniem przez otwory w matrycy, tworząc pelety o określonej średnicy i długości. Procesowi temu towarzyszy wysoka temperatura i wysokie ciśnienie, dlatego trwałość i precyzja matrycy ma bezpośredni wpływ na jakość i wydajność produkcji pelletu.

2. Rodzaje matryc do granulatorów

Matryce do młynów pelletowych dzielą się głównie na dwa typy:

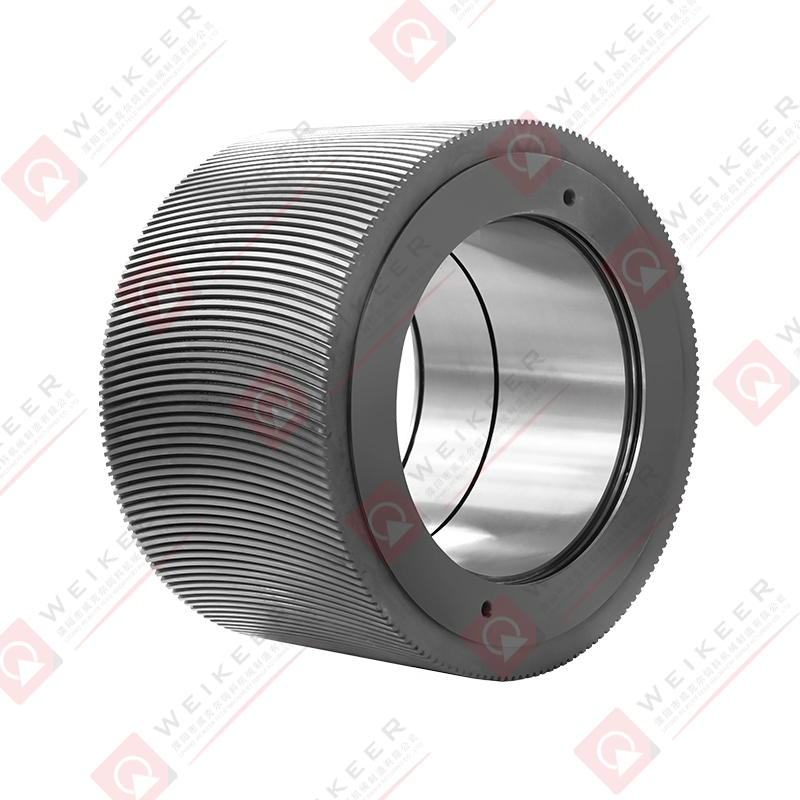

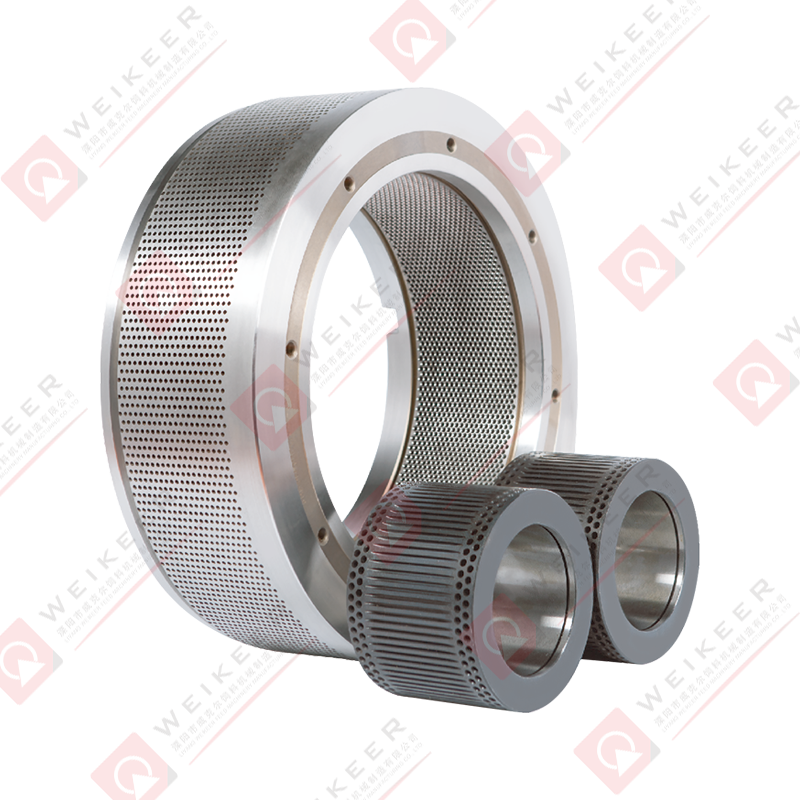

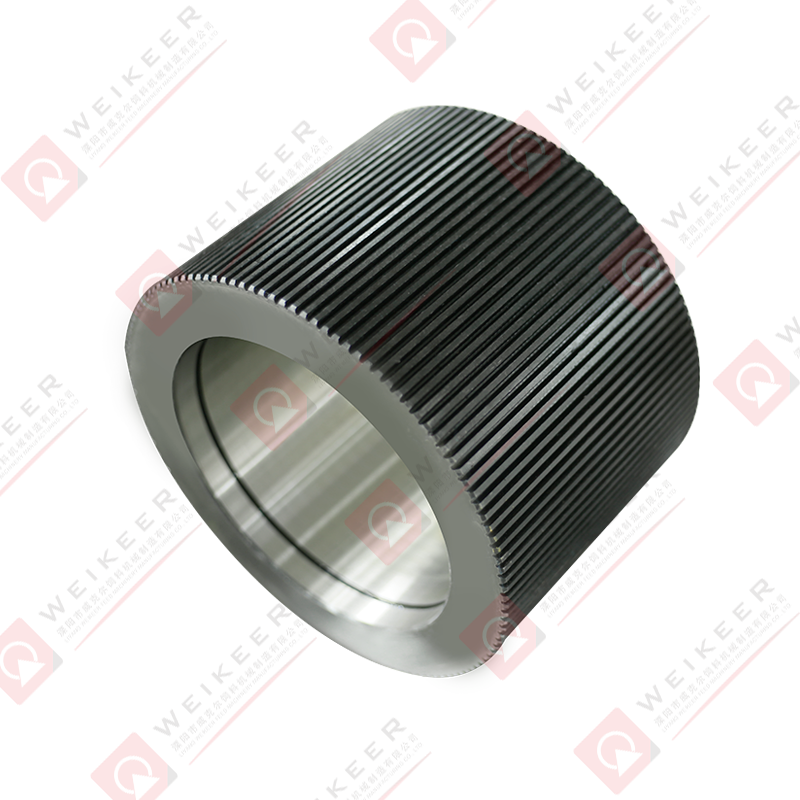

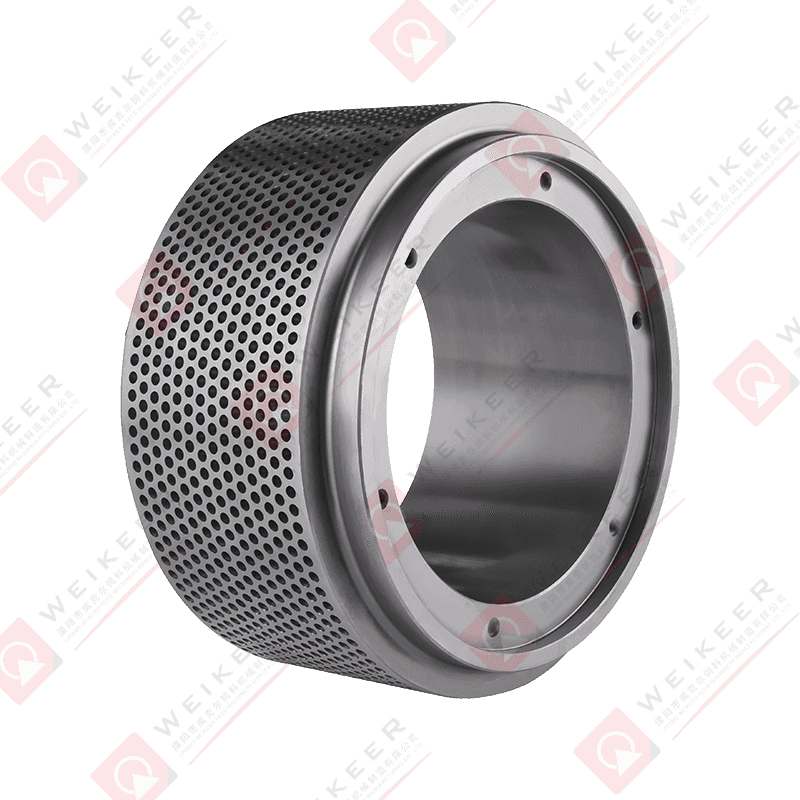

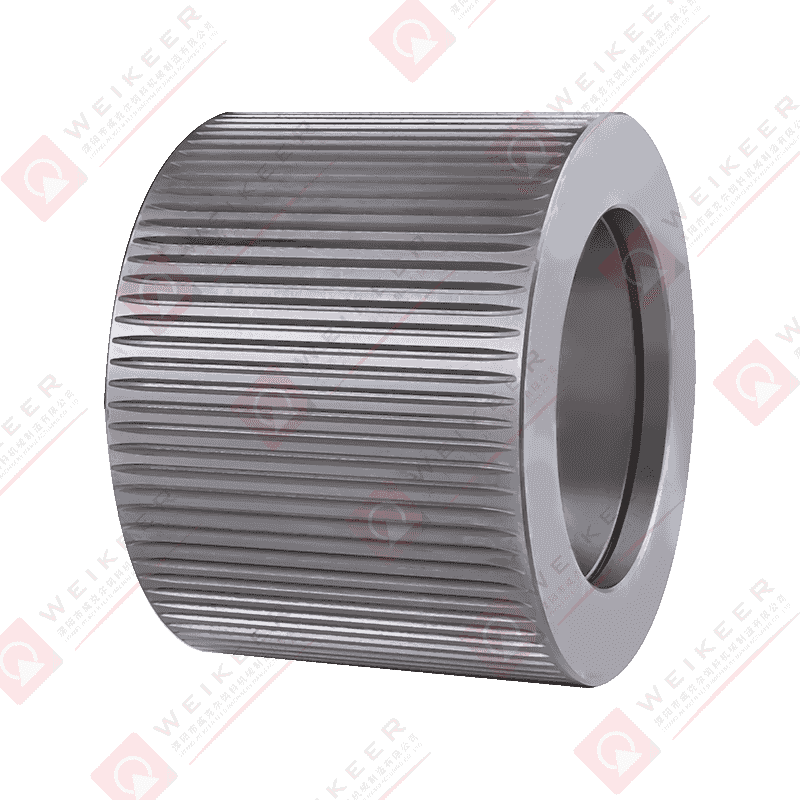

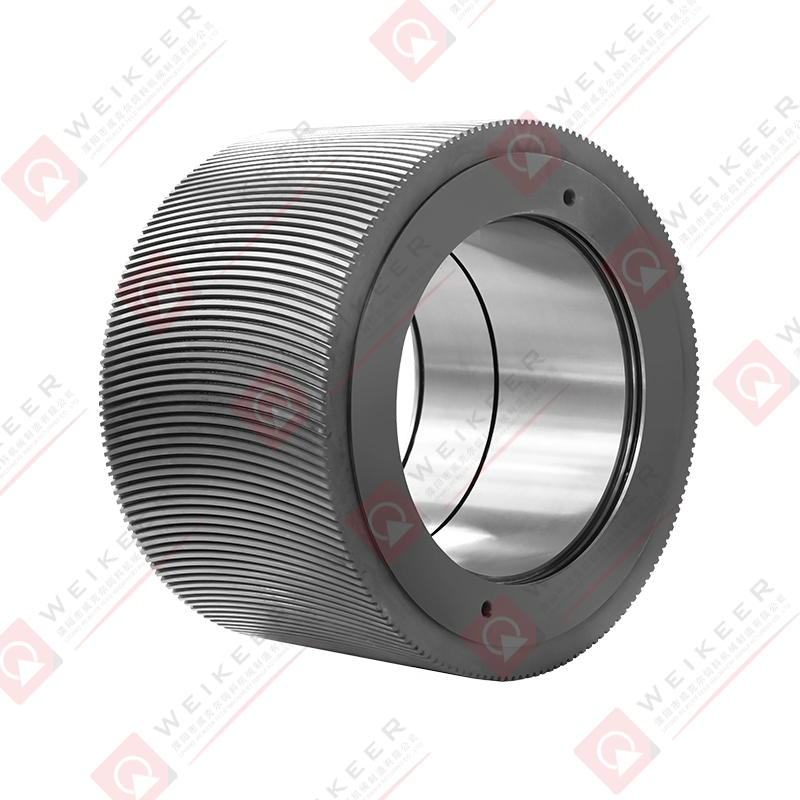

(1) Kostka pierścieniowa

Matryca pierścieniowa jest matrycą cylindryczną z wieloma perforacjami na warstwie zewnętrznej. Ten typ matrycy jest zwykle używany w połączeniu z maszyną do peletowania z matrycą pierścieniową i nadaje się do produkcji przemysłowej na dużą skalę. Matryce pierścieniowe mają następujące cechy:

Nadaje się do produkcji wielkoseryjnej i wysokiej wydajności

Jednolita jakość pelletu i wysoka gęstość

Nadaje się do przetwarzania pasz, pelletu drzewnego, paliwa z biomasy i innych gałęzi przemysłu

(2) Płaska matryca

Płaska matryca to płaska matryca odpowiednia do maszyn do peletowania z płaską matrycą i jest powszechnie spotykana w małych i średnich urządzeniach do produkcji peletek. Jego cechy obejmują:

Nadaje się do produkcji na małą skalę i prostej konstrukcji

Niskie koszty konserwacji i łatwa wymiana

Nadaje się do gospodarstw rodzinnych, małych wytwórni pasz lub produkcji pelletu drzewnego

3. Materiały do produkcji matryc do pelletu

Matryce do maszyn do pelletu są zwykle wykonane z wytrzymałej, odpornej na zużycie stali stopowej, aby zapewnić ich stabilność w środowiskach o wysokim ciśnieniu i wysokiej temperaturze. Typowe materiały obejmują:

(1) Forma ze stali nierdzewnej

Nadaje się do produkcji peletek o jakości spożywczej i farmaceutycznej

Wysoka odporność na korozję, odpowiednia do materiałów o dużej wilgotności

(2) Forma ze stali stopowej

Dobra odporność na zużycie i odporność na uderzenia

Nadaje się do materiałów o dużej twardości, takich jak pasza i pelety drzewne

(3) Forma ze stali węglowej

Niski koszt, odpowiedni do krótkotrwałego użytku

Nadaje się do produkcji na małą skalę lub gałęzi przemysłu o niskich wymaganiach dotyczących odporności na zużycie

4. Kluczowe czynniki wpływające na wydajność formy maszyny do peletowania

Wydajność formy maszyny do peletowania bezpośrednio wpływa na jakość i wydajność produkcji peletek. Kluczowe są następujące czynniki:

(1) Rozmiar otworu

Otwór formy określa średnicę peletek. Typowe zakresy wielkości peletów są następujące:

Pellety paszowe: 2mm, 4mm, 6mm, 8mm (odpowiednie dla drobiu, świń, bydła, ryb itp.)

Pellet drzewny: 6mm, 8mm, 10mm (nadaje się do paliw z biomasy)

Pellety chemiczne: specjalne otwory, w zależności od wymagań produkcyjnych

(2) Stopień sprężania

Stopień sprężania to stosunek otworu formy do długości otworu, który określa gęstość i twardość peletek. Na przykład:

Wysoki stopień sprężania: większa gęstość cząstek, odpowiedni do zrębków drzewnych i peletów z biomasy

Niski stopień sprężania: luźniejsze cząstki, odpowiedni do paszy dla zwierząt

(3) Konstrukcja otworu

Kształt otworu formy wpływa na płynność i efekt formowania surowca. Typowe kształty otworów obejmują:

Otwór prosty: odpowiedni do zwykłych peletów paszowych i biomasy

Otwór schodkowy: odpowiedni do peletów o dużej gęstości, zwiększa produkcję

Stożkowy otwór: zmniejsza blokowanie materiału i zwiększa żywotność formy

5. Jak wybrać odpowiednią formę do pelletu?

Wybierając formę do pelletu, należy kompleksowo rozważyć następujące czynniki, aby zapewnić wydajność produkcji i jakość peletu.

(1) Wybierz według surowców

Różne surowce mają różną twardość i lepkość i muszą być dopasowane do odpowiedniej formy. Na przykład:

Surowce miękkie (takie jak kukurydza i soja): można wybrać formy o niskim stopniu sprężania

Surowce o wysokiej twardości (takie jak zrębki i słoma): w celu zapewnienia gęstości peletów wymagane są formy o wysokim stopniu sprężania

(2) Wybierz zgodnie z potrzebami produkcyjnymi

Małe rodzinne gospodarstwa lub laboratoria: zalecane są formy do pelletu z płaską matrycą, które są łatwe w obsłudze i tanie

Produkcja na dużą skalę: zalecane są formy do pelletu pierścieniowego, które są bardziej wydajne i odpowiednie do długoterminowej stabilnej produkcji

(3) Zwróć uwagę na odporność formy na zużycie

Wybór materiałów odpornych na zużycie (takich jak stal nierdzewna i stal stopowa) może wydłużyć żywotność formy, zmniejszyć koszty wymiany i poprawić stabilność produkcji.

(4) Koszty i korzyści produkcji

Chociaż początkowy koszt wysokiej jakości form jest wyższy, ich żywotność jest długa. W dłuższej perspektywie mogą obniżyć koszty konserwacji i wymiany oraz poprawić ogólne korzyści ekonomiczne.

6. Codzienna konserwacja i pielęgnacja matryc młyna pelletowego

W celu zapewnienia długotrwałej i stabilnej pracy matryc zaleca się wykonanie następujących czynności konserwacyjnych:

Regularne czyszczenie: Do czyszczenia otworów matrycy należy używać sprężonego powietrza lub profesjonalnych narzędzi czyszczących, aby zapobiec zatykaniu

Smarowanie i konserwacja: Dodaj odpowiednią ilość smaru przed i po użyciu matrycy, aby zmniejszyć tarcie

Sprawdzaj zużycie: Regularnie sprawdzaj zużycie otworów matrycy. Jeżeli otwór staje się większy lub powierzchnia jest nierówna, należy go wymienić na czas

Środki ostrożności podczas przechowywania: Przechowywać w suchym i wentylowanym pomieszczeniu, aby uniknąć wilgoci powodującej rdzę na matrycy

Matryce do młynów do pelletu (Pellet Mill Dies) są podstawowymi elementami procesu produkcji pelletu i bezpośrednio wpływają na wydajność produkcji, jakość peletu i koszty operacyjne. Różne typy matryc są odpowiednie dla różnych potrzeb produkcyjnych. Właściwy dobór i konserwacja matryc może znacząco poprawić efektywność produkcji. Niezależnie od tego, czy chodzi o przetwarzanie pasz, produkcję paliwa z biomasy, czy też o branżę farmaceutyczną i chemiczną, odpowiednie matryce do granulatorów mogą zapewnić wydajną i stabilną produkcję pelletu, zwiększając w ten sposób konkurencyjność rynkową przedsiębiorstw.

中文简体

中文简体