Wałek do peletek ze stali stopowej z otwartym końcem

Cat:Stal stopowa 20CrMnTi

Otwarte końce faliste walcowane ze stali stopowej są przeznaczone do określonych zastosowań, w których niezbędna jest wytrzymałość, trwałość i odpo...

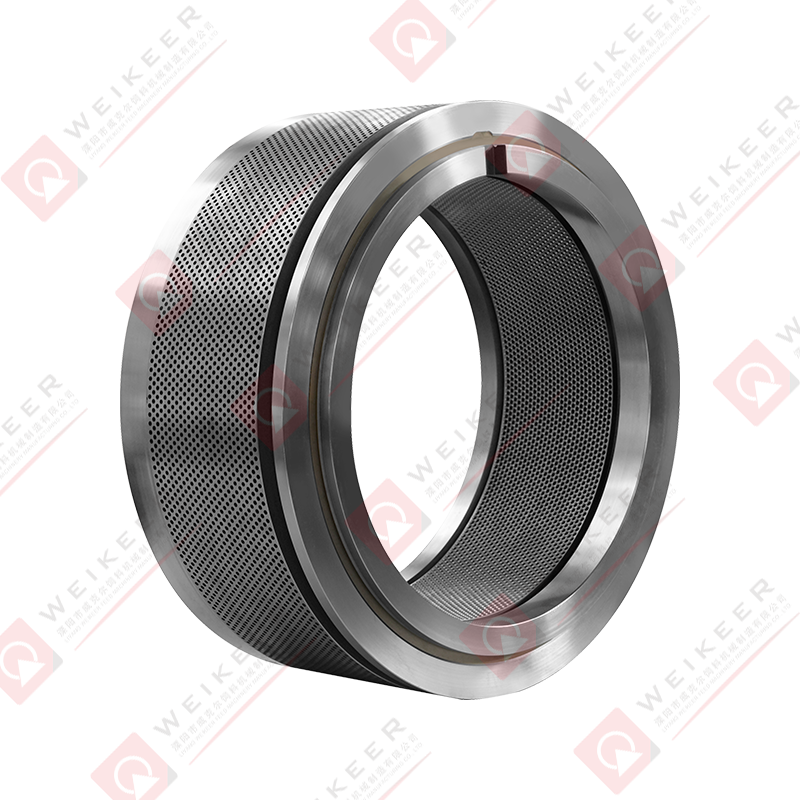

See DetailsW branży produkcji pelletu – niezależnie od tego, czy produkuje się paszę dla zwierząt, pelety drzewne czy paliwo z biomasy – pierścień umiera jest jednym z najważniejszych elementów określających wydajność wyjściową, jakość pelletu i zużycie energii. Wśród różnych typów, Matryca pierścieniowa ze stali nierdzewnej typu śrubowego staje się coraz bardziej popularne ze względu na doskonałą wytrzymałość mechaniczną, odporność na korozję i łatwą instalację. Jednak wybór odpowiedniej matrycy pierścieniowej do konkretnego zastosowania wymaga dokładnego zrozumienia właściwości materiału, parametrów projektowych i warunków operacyjnych. W tym artykule omówiono, jak prawidłowo wybrać matrycę pierścieniową ze stali nierdzewnej typu śrubowego, która spełnia wymagania dotyczące produkcji peletów i zapewnia spójne wyniki wysokiej jakości.

Matryca pierścieniowa pełni funkcję komory sprężającej w młynie do granulacji, gdzie surowce są przepychane przez małe otwory za pomocą rolek w celu utworzenia zagęszczonych peletek. The konstrukcja typu śrubowego odnosi się do metody mocowania, w której matryca jest montowana na głównym wale granulatora za pomocą precyzyjnych połączeń śrubowych zamiast śrub lub zacisków. Taka konstrukcja zwiększa stabilność mechaniczną, umożliwia szybszy montaż i demontaż oraz skraca czas konserwacji.

Stal nierdzewna — zazwyczaj gatunki takie jak SUS304, SUS410 lub 4Cr13 — są preferowane ze względu na swoją odporność na korozję, zużycie i odkształcenia cieplne. Te cechy są szczególnie korzystne w środowiskach, w których wysoka zawartość wilgoci, dodatki chemiczne lub długie godziny produkcji mogą powodować degradację zwykłych stali stopowych.

Wybór idealnej ślimakowej matrycy pierścieniowej ze stali nierdzewnej obejmuje ocenę kilku wzajemnie powiązanych parametrów, które wpływają na jakość peletu, trwałość i wydajność młyna.

Różne surowce mają odmienną strukturę włókien, poziom wilgoci i właściwości wiążące, a wszystko to wpływa na proces kompresji.

Wybór materiału matrycy i konstrukcji odpowiadającej właściwościom surowca minimalizuje straty energii i wydłuża żywotność.

The stopień sprężania (L/D) —stosunek efektywnej długości matrycy do średnicy otworu —jest kluczowym czynnikiem decydującym o gęstości i trwałości pelletu.

Operatorzy powinni dostosować współczynnik kompresji w oparciu o naturalną zdolność wiązania materiału. Na przykład oleiste lub wysokobiałkowe materiały paszowe wymagają niższych stopni sprężania niż sucha, włóknista biomasa.

Średnica otworu bezpośrednio wpływa na wielkość i przepustowość pelletu. Typowe rozmiary wahają się od 2 mm do 12 mm w zależności od produktu:

The gatunek stali nierdzewnej określa twardość matrycy pierścieniowej, odporność na korozję i wytrzymałość zmęczeniową.

Obróbka cieplna – szczególnie hartowanie i odpuszczanie próżniowe — zwiększa twardość powierzchni (HRC 50–60), zachowując jednocześnie wytrzymałość wewnętrzną. Proces ten zapobiega pękaniu i deformacjom pod wpływem ciągłej pracy pod wysokim ciśnieniem.

W porównaniu z matrycami śrubowymi, matryce pierścieniowe ze stali nierdzewnej typu śrubowego oferują kilka znaczących korzyści operacyjnych:

W przypadku dużych zakładów produkujących pellet, gdzie ciągłość pracy ma kluczowe znaczenie, zalety te przekładają się bezpośrednio na wyższą produktywność i niższe koszty konserwacji.

Każde zastosowanie w produkcji peletów wymaga unikalnych konfiguracji matrycy pierścieniowej, aby osiągnąć optymalne wyniki.

| Aplikacja | Zalecany gatunek stali nierdzewnej | Współczynnik kompresji | Średnica otworu (mm) | Kluczowe rozważania |

| Pasza dla drobiu | SUS304 | 1:8–1:10 | 3–4 | Gładka powierzchnia wewnętrzna zapobiega blokowaniu paszy |

| Karma dla ryb | SUS304/SUS316 | 1:6–1:8 | 2–3 | Odporność na korozję, doskonałe wykończenie powierzchni |

| Paliwo z biomasy | 4Cr13 / SUS410 | 1:12–1:16 | 6–10 | Wysoka odporność na zużycie, stabilna tolerancja na ciepło |

| Pelety drzewne | 4Cr13 | 1:14–1:18 | 6–8 | Wysoka twardość, precyzyjne wiercenie |

| Pellety nawozowe | SUS304 | 1:8–1:12 | 3–6 | Ochrona przed korozją, umiarkowana gęstość |

Wybór matrycy pierścieniowej o specyfikacji dostosowanej do konkretnego materiału zapewnia wydajne zagęszczanie i stałe wymiary peletu.

Wysoka precyzja produkcji jest niezbędna do zapewnienia stałej wydajności pelletu i trwałości matrycy. Kupując matrycę pierścieniową ze stali nierdzewnej typu śrubowego, należy wziąć pod uwagę:

Wskazane jest wybieranie matryc pierścieniowych renomowanych producentów z obróbką CNC i zaawansowanymi możliwościami obróbki cieplnej, aby zagwarantować stałą wydajność.

Nawet najlepsza matryca pierścieniowa z czasem ulegnie zużyciu. Właściwa konserwacja znacznie wydłuża jego żywotność.

Dzięki prawidłowej konserwacji matrycy i przestrzeganiu harmonogramu wymiany opartego na godzinach produkcji operatorzy mogą zminimalizować przestoje i uniknąć kosztownych awarii.

Unikanie tych pułapek zapewnia stałą produkcję i optymalny zwrot z inwestycji.

Wybór prawa Matryca pierścieniowa ze stali nierdzewnej typu śrubowego to kluczowy krok w kierunku wydajnej, trwałej i opłacalnej produkcji pelletu. Przy wyborze należy kierować się charakterystyką surowca, pożądaną jakością pelletu, stopniem sprężania i środowiskiem pracy.

Biorąc pod uwagę gatunek stali nierdzewnej, konfigurację otworów matrycy i konstrukcję połączeń śrubowych, producenci mogą zoptymalizować produktywność, minimalizując jednocześnie zużycie i koszty konserwacji. Ostatecznie dobrze dobrana i prawidłowo konserwowana śrubowa matryca pierścieniowa ze stali nierdzewnej nie tylko poprawia jakość peletu, ale także poprawia ogólną trwałość i rentowność linii produkcyjnej.