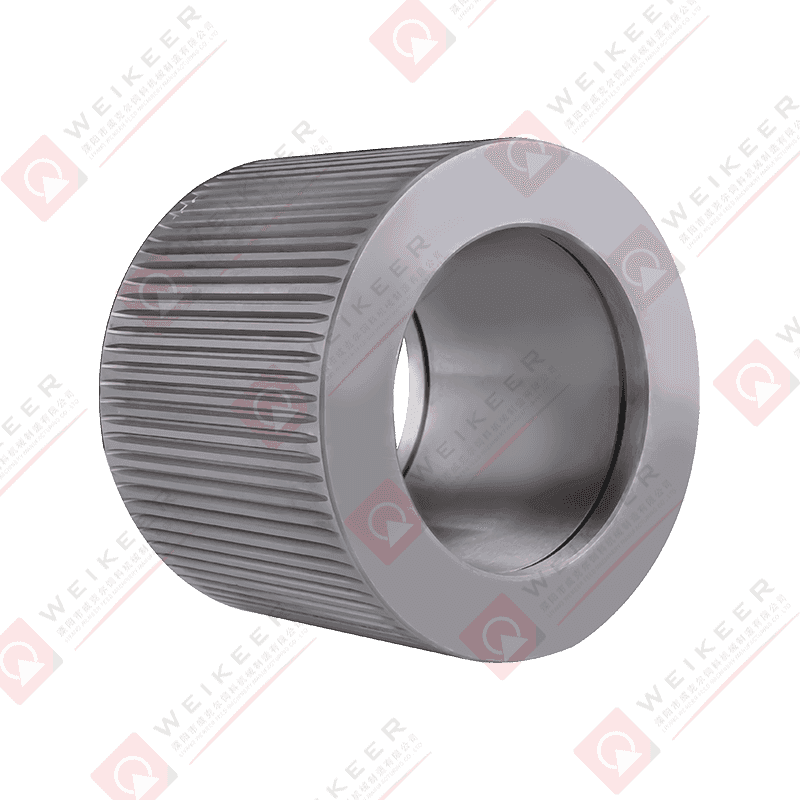

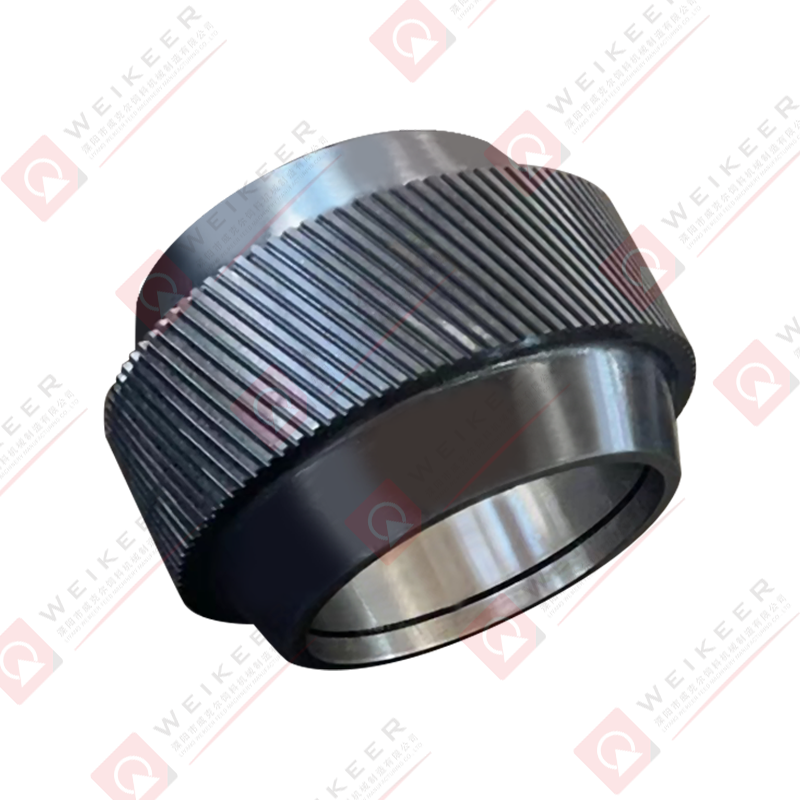

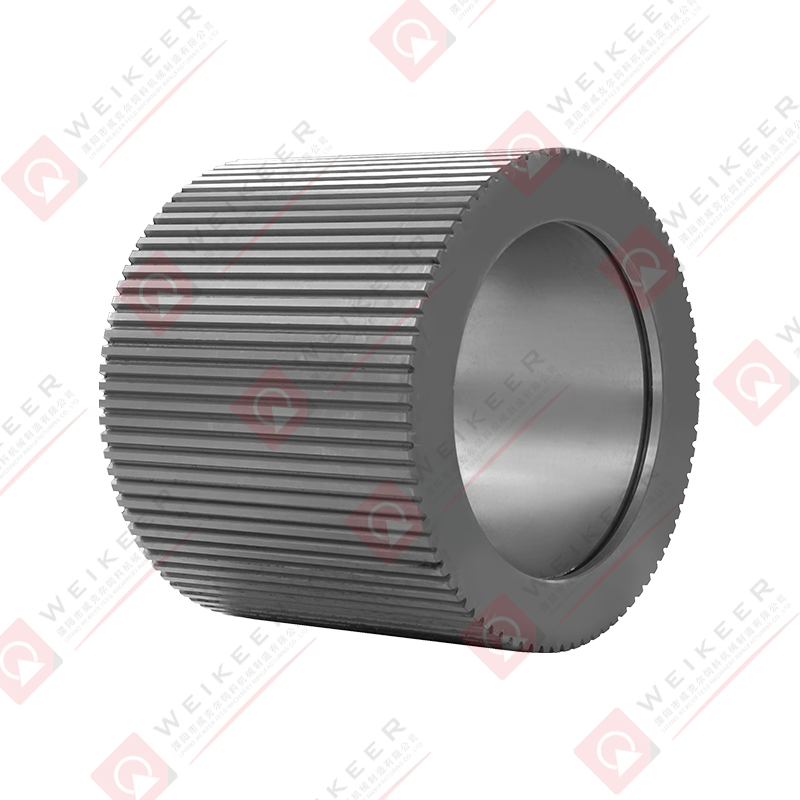

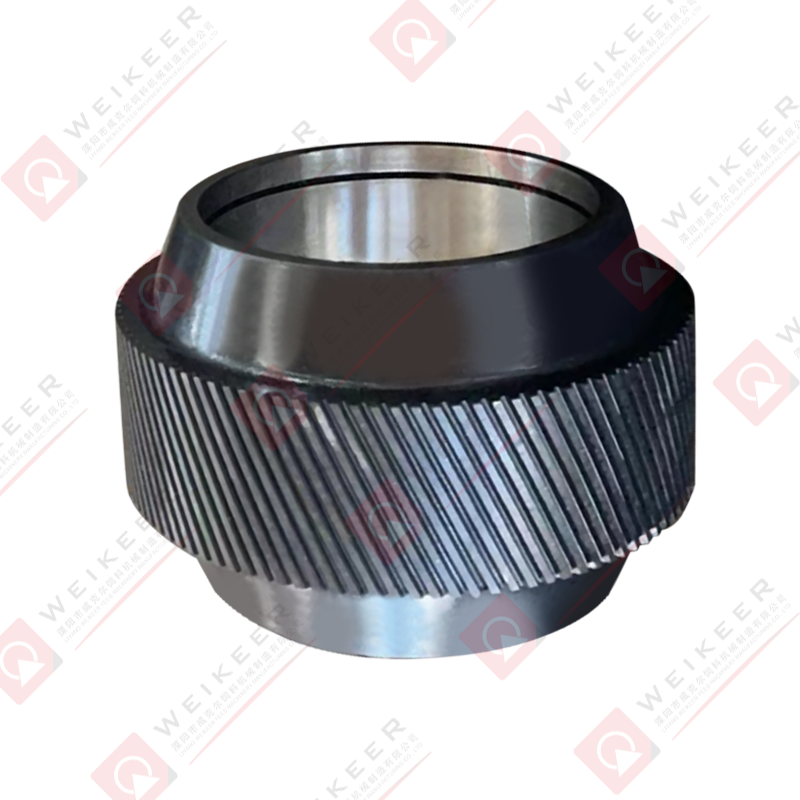

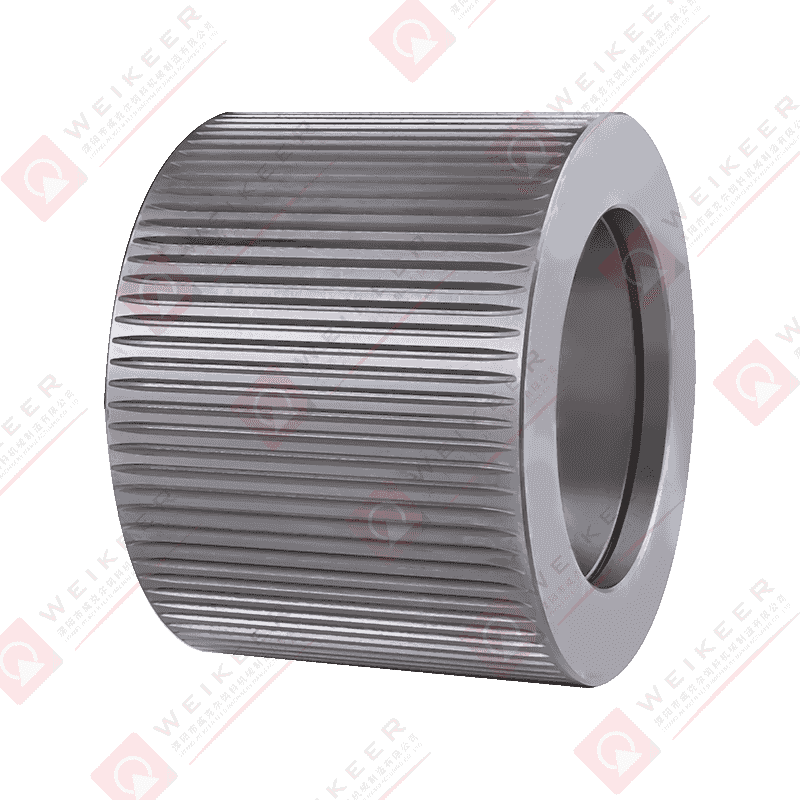

Podczas produkcji wysokiej jakości peletów z biomasy kontrola wilgotności jest kluczowym czynnikiem, który bezpośrednio wpływa na wydajność procesu granulowania i wydajność produktu końcowego. The Matryca pierścieniowa do pelletu z peletów z biomasy odgrywa w tym aspekcie istotną rolę, będąc kluczowym elementem regulującym zawartość wilgoci w surowcu biomasy podczas procesu prasowania. Jego konstrukcja, materiał i parametry operacyjne wpływają nie tylko na jakość pelletu, ale także na efektywność energetyczną i trwałość sprzętu. Zrozumienie, w jaki sposób matryca pierścieniowa peletu wpływa na zarządzanie wilgocią, jest niezbędne dla każdego producenta peletu, który chce zoptymalizować swoją działalność.

Proces prasowania w produkcji pelletu polega na przekształceniu surowej biomasy, często o różnym poziomie wilgotności, w jednolity pellet. Na tym etapie należy odpowiednio zagospodarować nadmiar wilgoci, aby zapobiec degradacji pelletu i zapewnić optymalną wydajność spalania. Zbyt duża ilość wilgoci w biomasie może powodować słabe formowanie się peletek, powodując problemy takie jak słabe, łamliwe pelety lub zwiększone zużycie energii podczas fazy suszenia. Z drugiej strony niewystarczająca wilgotność może prowadzić do nadmiernego tarcia i zużycia matrycy pierścieniowej peletu, a także niepełnego formowania się peletu. W tym miejscu kluczowa staje się konstrukcja matrycy pierścieniowej pelletu.

Konstrukcja otworu i rozmiar matrycy bezpośrednio wpływają na sposób obsługi wilgoci zawartej w biomasie podczas procesu sprężania. Gdy materiał jest przepychany przez matrycę, wywierane ciśnienie powoduje odparowanie wilgoci i opuszczenie biomasy. Precyzyjna kontrola ciśnienia w matrycy zapewnia równowagę zawartości wilgoci w celu uzyskania jednolitej wielkości i gęstości pelletu, co jest niezbędne dla wysokiej wydajności spalania. Jeśli na tym etapie zawartość wilgoci jest zbyt wysoka lub zbyt niska, matryca może mieć trudności z wytworzeniem jednolitych peletek, co wpływa zarówno na jakość produktu, jak i wydajność operacyjną. W tym sensie matryca nie tylko kształtuje pelety – aktywnie wpływa na równowagę wilgoci w całym procesie.

Co więcej, materiał zastosowany do matrycy pierścieniowej peletu, często stal nierdzewna, przyczynia się do kontroli wilgoci. Odporność stali nierdzewnej na korozję i zużycie zapewnia, że matryca utrzymuje stałe ciśnienie i wydajność w czasie, nawet podczas przetwarzania wilgotnych lub mokrych materiałów z biomasy. Gładka powierzchnia matrycy pomaga zminimalizować tarcie, co z kolei zmniejsza ryzyko uwięzienia wilgoci w matrycy lub nierównomiernego jej wydostania się. Gładkość matrycy przyczynia się również do bardziej efektywnego przenoszenia ciepła, co jest niezbędne do utrzymania odpowiedniego poziomu temperatury i wilgotności w celu optymalnego formowania się peletu.

Chociaż matryca pierścieniowa peletu jest integralną częścią kontroli wilgoci podczas fazy prasowania, działa ona również w połączeniu z innymi komponentami, takimi jak podajnik ślimakowy i maszyna do granulowania, które dodatkowo pomagają regulować zawartość wilgoci. Na przykład podajnik ślimakowy zapewnia równomierne podawanie biomasy do matrycy, podczas gdy maszyna do granulacji wywiera odpowiedni nacisk. Razem te elementy tworzą idealne środowisko do optymalizacji zawartości wilgoci, dzięki czemu pellet nie jest ani zbyt suchy, ani zbyt mokry. Równowaga ta jest niezbędna nie tylko dla jakości peletu, ale także dla utrzymania efektywności energetycznej całego procesu produkcyjnego.

Matryca pierścieniowa do peletu to znacznie więcej niż tylko narzędzie do kształtowania – to niezbędny element, który znacząco wpływa na kontrolę wilgotności podczas produkcji peletu z biomasy. Rozumiejąc, w jaki sposób konstrukcja i materiał matrycy współdziała w harmonii z resztą sprzętu do granulowania, producenci mogą zapewnić staranne zarządzanie poziomem wilgoci, co skutkuje wysokiej jakości peletami o optymalnej wydajności spalania, gęstości i trwałości. Przy prawidłowym użyciu matryca pierścieniowa do pelletu pomaga utrzymać delikatną równowagę wilgoci, przyczyniając się do ogólnej wydajności procesu produkcji pelletu i zaspokajając rosnące zapotrzebowanie na zrównoważone i wydajne pelety z biomasy.

中文简体

中文简体