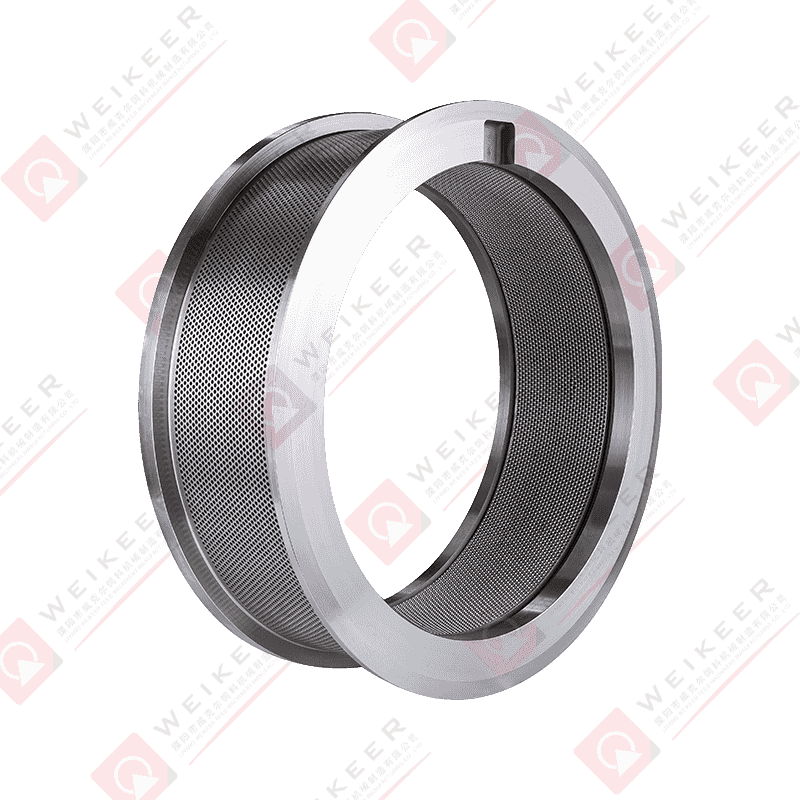

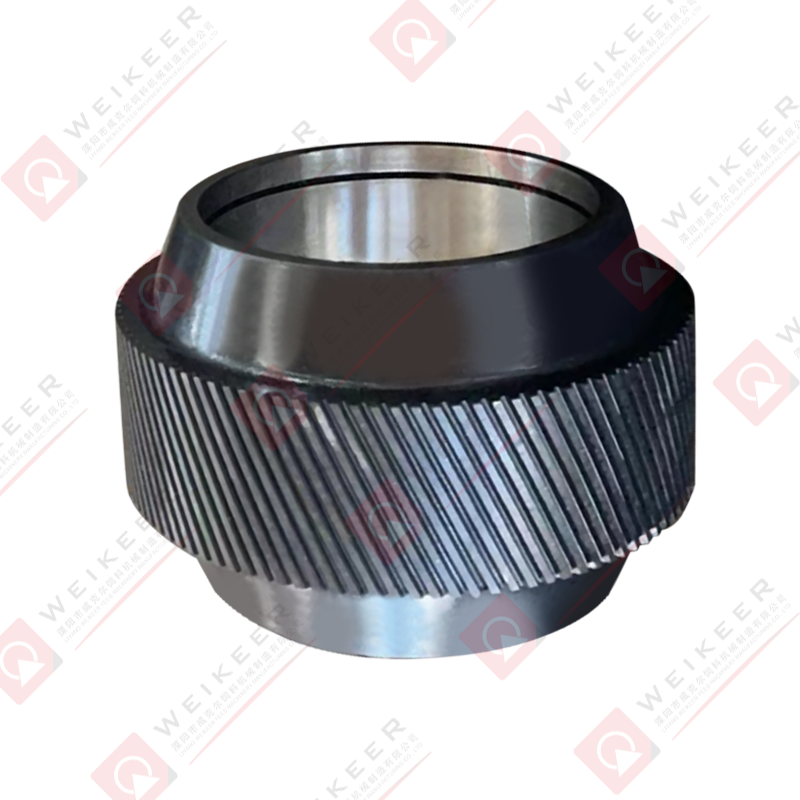

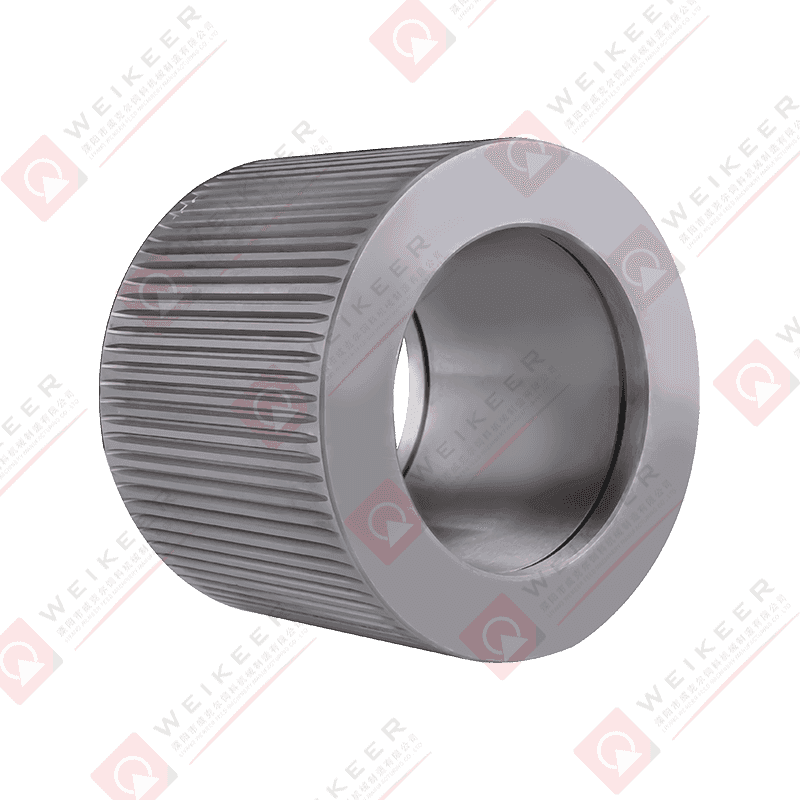

Odporność na zużycie Matryce ślimakowe ze stali nierdzewnej do młyna pelletowego odgrywa kluczową rolę w ogólnej wydajności, konsystencji i trwałości produkcji pelletu. Zrozumienie konsekwencji zużycia matrycy i jego wpływu na proces granulowania ma kluczowe znaczenie dla producentów chcących zoptymalizować swoje linie produkcyjne i utrzymać wysoką jakość produkcji.

Rola matryc ze stali nierdzewnej w produkcji pelletu

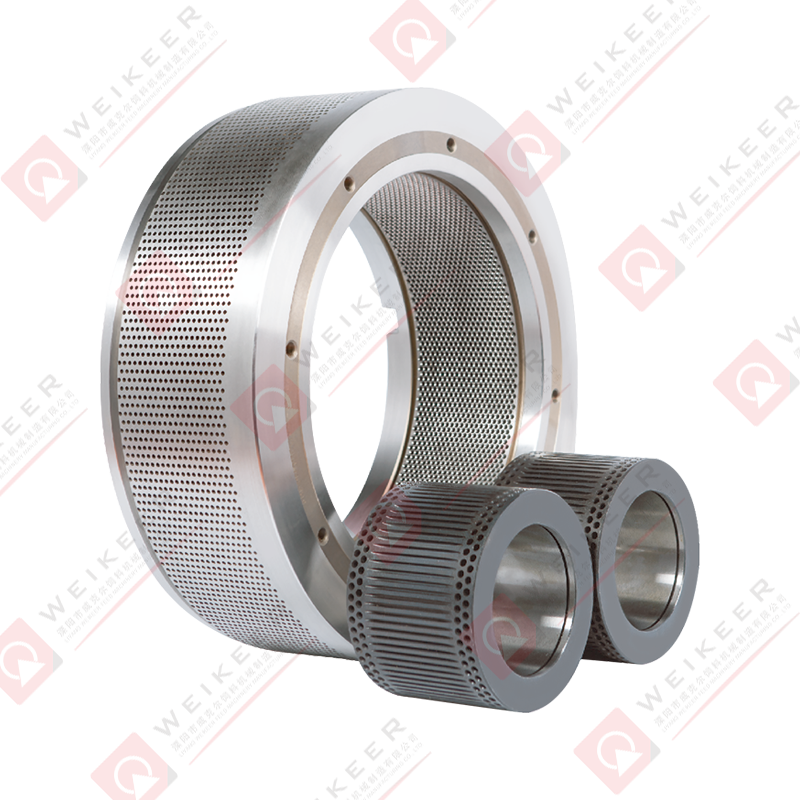

Młyny do pelletu stanowią podstawę wielu gałęzi przemysłu, w tym rolnictwa, wytwarzania energii z biomasy i produkcji pasz dla zwierząt. Kluczowym elementem tych młynów jest śrubowa matryca ze stali nierdzewnej, odpowiedzialna za prasowanie surowca w jednolite granulki. Matryca ta poddawana jest ciągłemu ciśnieniu, ścieraniu i naprężeniom termicznym, co sprawia, że jej odporność na zużycie jest kluczowym czynnikiem w procesie produkcyjnym. Im wyższa odporność matrycy na zużycie, tym lepsza jakość peletu, wydajność produkcyjna i żywotność sprzętu.

Odporność na zużycie i jej bezpośredni wpływ na jakość pelletu

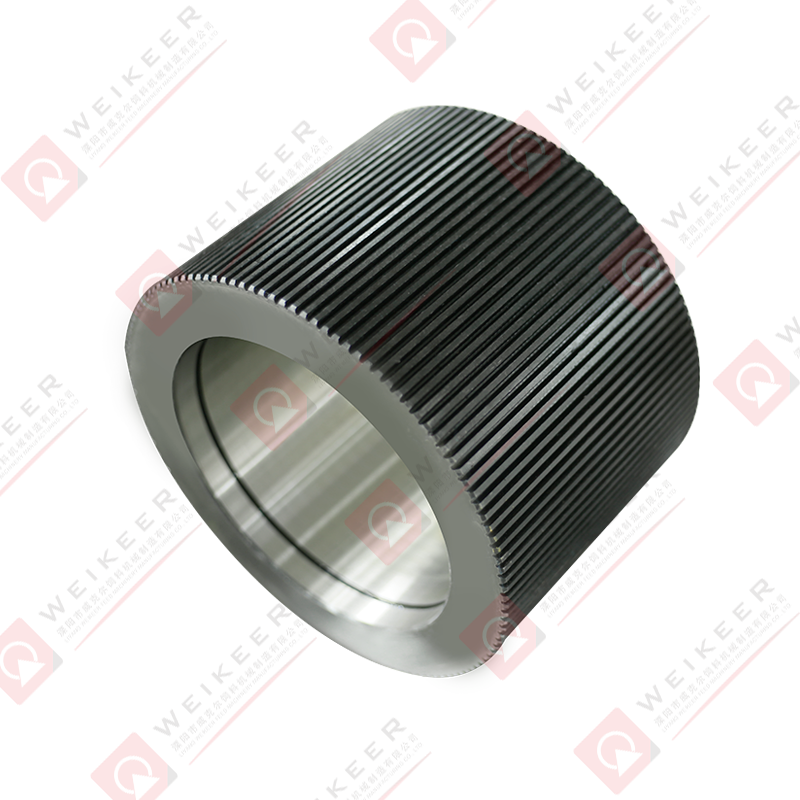

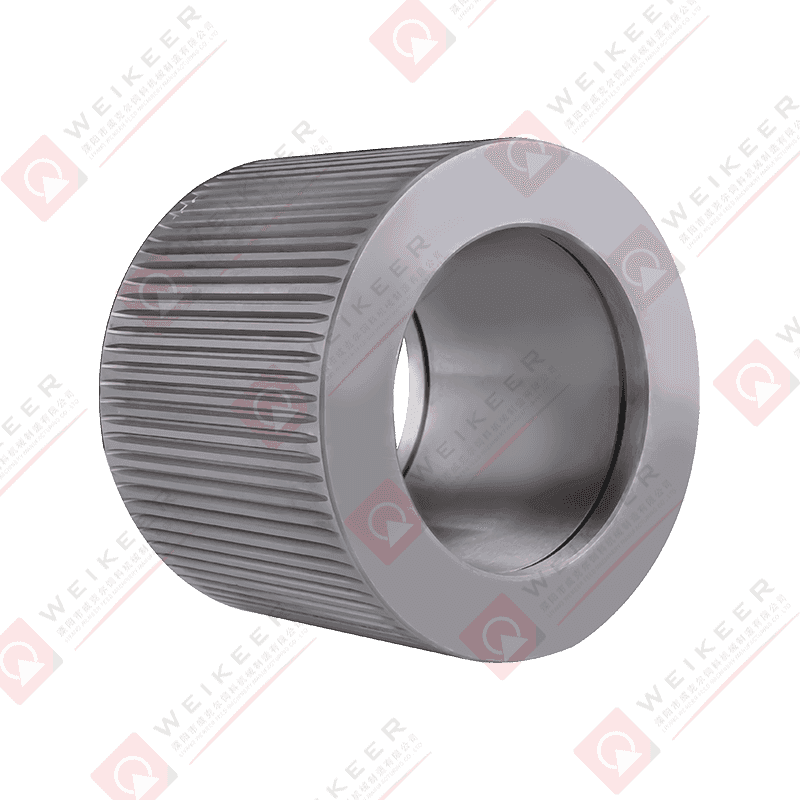

Odporność na zużycie odnosi się do zdolności matrycy ze stali nierdzewnej do wytrzymywania ciągłego tarcia i naprężeń, jakie napotyka podczas produkcji pelletu. Z biegiem czasu matryce nieuchronnie ulegają zużyciu, co może prowadzić do nieregularności w rozmiarze, kształcie i gęstości granulatu. Te niespójności są szkodliwe dla produktu końcowego, zwłaszcza gdy wymagana jest precyzja i jednorodność. Zużyta matryca może prowadzić do wytwarzania pelletu o nierównych rozmiarach lub słabej kompresji, co może obniżyć jakość produktu końcowego i wpłynąć na jego działanie w zamierzonym zastosowaniu.

W branżach takich jak produkcja pasz dla zwierząt wartość odżywcza pelletu może zostać obniżona, jeśli matryca nie ściska równomiernie surowców. Ta nieprawidłowość może prowadzić do produkcji paszy niespełniającej norm, co może mieć niekorzystny wpływ na zdrowie i rozwój zwierząt gospodarskich. Podobnie w przypadku produkcji pelletu z biomasy nierówna jakość pelletu może skutkować zmniejszoną wydajnością spalania, wpływając na wydajność energetyczną i zwiększając koszty operacyjne.

Zwiększona wydajność produkcji

Odporność na zużycie ma bezpośredni wpływ na wydajność procesu granulowania. W miarę zużywania się matrycy wydajność granulatora maleje, co prowadzi do częstszych konserwacji, dłuższych przestojów i zwiększonych strat materiału. Matryce o doskonałej odporności na zużycie zapewniają bardziej spójną i ciągłą pracę, umożliwiając wyższą wydajność produkcji i obniżone koszty konserwacji. Zdolność do utrzymania optymalnej wydajności przez dłuższy czas bez częstych wymian lub napraw może znacznie obniżyć całkowite koszty operacyjne, czyniąc proces produkcyjny bardziej opłacalnym.

Ponadto, dzięki zwiększonej odporności na zużycie, ryzyko awarii mechanicznych jest zminimalizowane. Skutkuje to mniejszą liczbą nieplanowanych przestojów, pomagając producentom dotrzymać harmonogramów produkcji i bez opóźnień spełniać wymagania klientów.

Wydłużona żywotność sprzętu

Wysokiej jakości, odporna na zużycie matryca ze stali nierdzewnej wydłuża ogólną żywotność granulatora, oferując zwrot z inwestycji, który uzasadnia koszty początkowe. Stal nierdzewna, jeśli została zaprojektowana z myślą o wysokiej odporności na zużycie, może wytrzymać powtarzające się obciążenia mechaniczne i warunki środowiskowe bez znaczącej degradacji. Taka trwałość gwarantuje, że granulator będzie działał sprawnie przez dłuższy czas, co ma kluczowe znaczenie w branżach, w których istotna jest nieprzerwana produkcja.

Dodatkowo trwalsza matryca zmniejsza potrzebę częstych wymian i napraw, oszczędzając czas i pieniądze. Producenci mogą przeznaczyć zasoby na inne aspekty swojej działalności, koncentrując się na ulepszaniu oferty produktów lub zwiększaniu mocy produkcyjnych.

Konsekwencje kosztowe słabej odporności na zużycie

Konsekwencje kosztowe słabej odporności na zużycie są dalekosiężne. Nie tylko wpływa to na jakość produktu końcowego, ale także prowadzi do znacznych nieefektywności operacyjnych. Częste wymiany matryc, bardziej złożone naprawy i przedłużające się przestoje przyczyniają się do wzrostu kosztów produkcji. Co więcej, jeśli jakość peletu ucierpi na skutek zużycia matrycy, producenci mogą stanąć w obliczu utraty reputacji i utraty zaufania klientów.

Słaba odporność na zużycie wpływa również na całkowite zużycie energii przez granulator. W miarę zużywania się matrycy do ściskania materiału może być wymagany większy poziom energii, co zmniejsza efektywność energetyczną procesu. Skutkuje to wyższymi rachunkami za energię i większym wpływem na środowisko.

Odporność na zużycie the pellet mill screw type stainless steel die is a crucial factor that directly impacts the quality, efficiency, and cost-effectiveness of pellet production. By investing in high-quality, wear-resistant dies, manufacturers can ensure consistent product quality, minimize downtime, reduce maintenance costs, and prolong the lifespan of their equipment. Given the significant role these dies play in the overall production process, it is essential for manufacturers to prioritize wear resistance when selecting pellet mill components. This investment ultimately translates into improved operational efficiency and a stronger competitive edge in the marketplace.

中文简体

中文简体