Projekt A Matryca ślimakowa ze stali nierdzewnej do młyna pelletowego ma kluczowe znaczenie dla zwiększenia wydajności i jakości procesu granulowania. Dobrze wykonana matryca może znacząco wpłynąć na wydajność granulatora, poprawiając przepustowość, zużycie energii i ogólną jakość pelletu. Aby zoptymalizować proces granulowania, podczas projektowania matrycy śrubowej ze stali nierdzewnej należy wziąć pod uwagę kilka kluczowych czynników.

Zrozumienie roli matrycy w granulowaniu

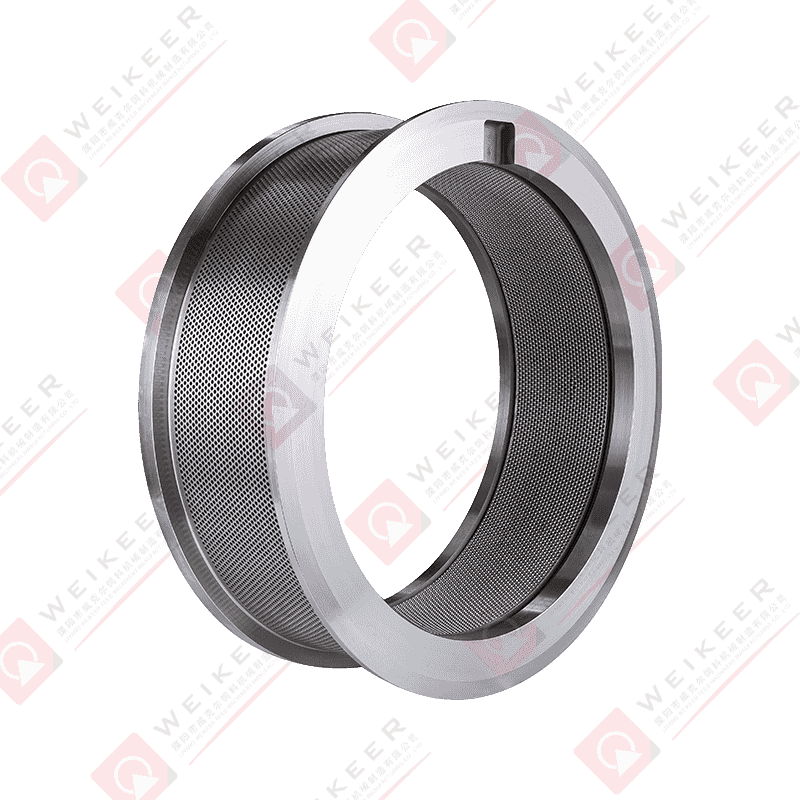

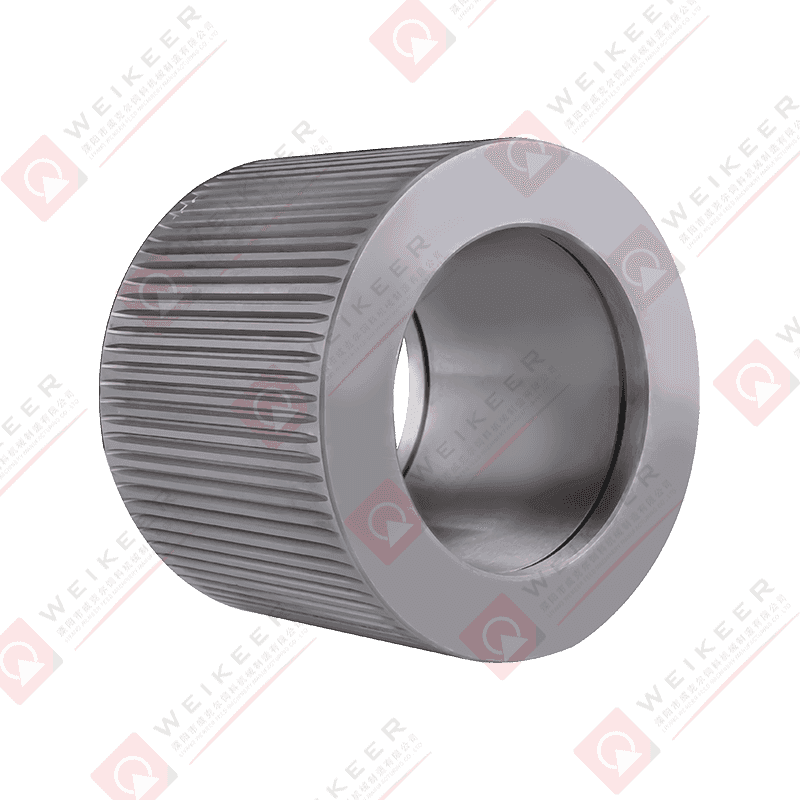

Proces granulowania polega na prasowaniu surowców w jednolite peletki, zwykle przy użyciu ciepła i ciśnienia. Kluczową rolę w tym procesie pełni matryca, która odpowiada za kształtowanie materiału oraz zapewnienie odpowiedniej gęstości i wielkości pelletu. W szczególności matryca śrubowa zapewnia doskonałą kontrolę nad przepływem materiału i jest powszechnie stosowana w różnych gałęziach przemysłu, w tym w przemyśle paszowym, biopaliwach i farmaceutyce.

Funkcja matrycy nie polega po prostu na kształtowaniu peletek, ale na zapewnieniu niezbędnego ściskania i tarcia, aby surowce mogły się ze sobą związać. To sprawia, że konstrukcja matrycy jest integralną częścią osiągnięcia optymalnej jakości pelletu. Projektując matrycę śrubową ze stali nierdzewnej, należy wziąć pod uwagę kilka czynników, aby zapewnić jej najlepsze działanie.

Wybór materiału: stal nierdzewna i jej zalety

Wybór materiału na matrycę jest podstawowym krokiem w procesie projektowania. Stal nierdzewna, zwłaszcza stopy wysokiej jakości, jest często wybieranym materiałem ze względu na jej trwałość, odporność na zużycie i odporność na korozję. Biorąc pod uwagę wysokie ciśnienie i temperaturę podczas granulowania, zastosowanie stali nierdzewnej zapewnia trwałość i minimalizuje koszty konserwacji.

Odporność stali nierdzewnej na korozję ma kluczowe znaczenie, szczególnie podczas obróbki materiałów wilgotnych lub ściernych. Co więcej, jej wrodzona wytrzymałość pozwala matrycy wytrzymać naciski wywierane podczas procesu granulowania, co jest niezbędne do utrzymania stałej jakości peletu w czasie.

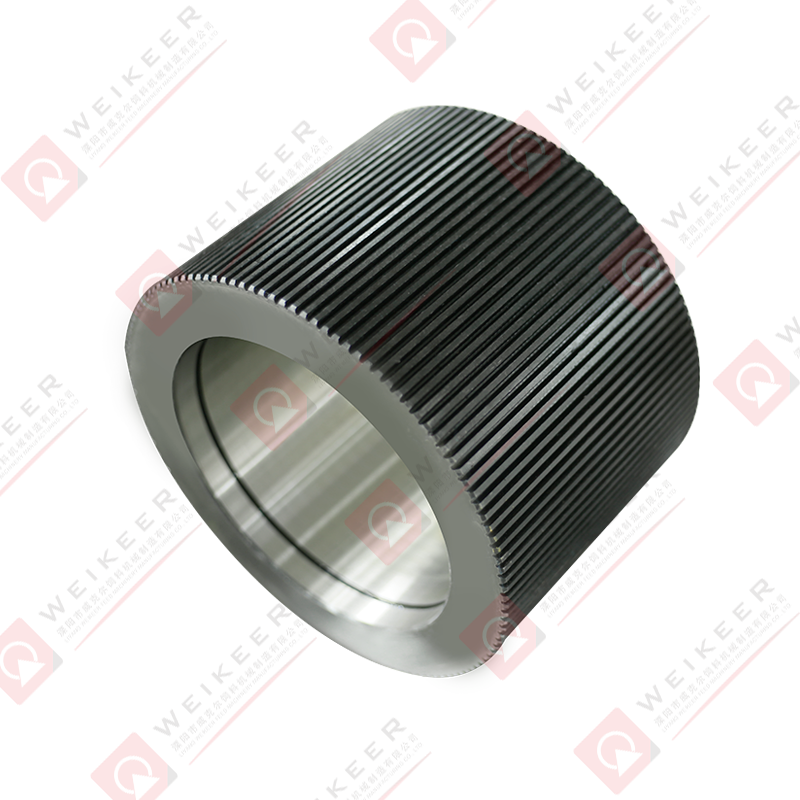

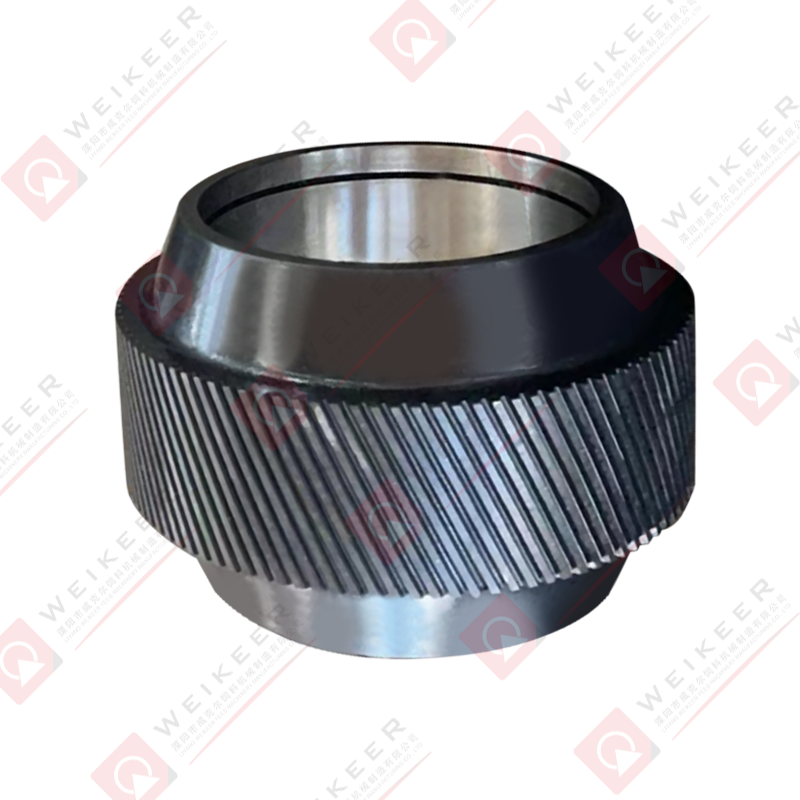

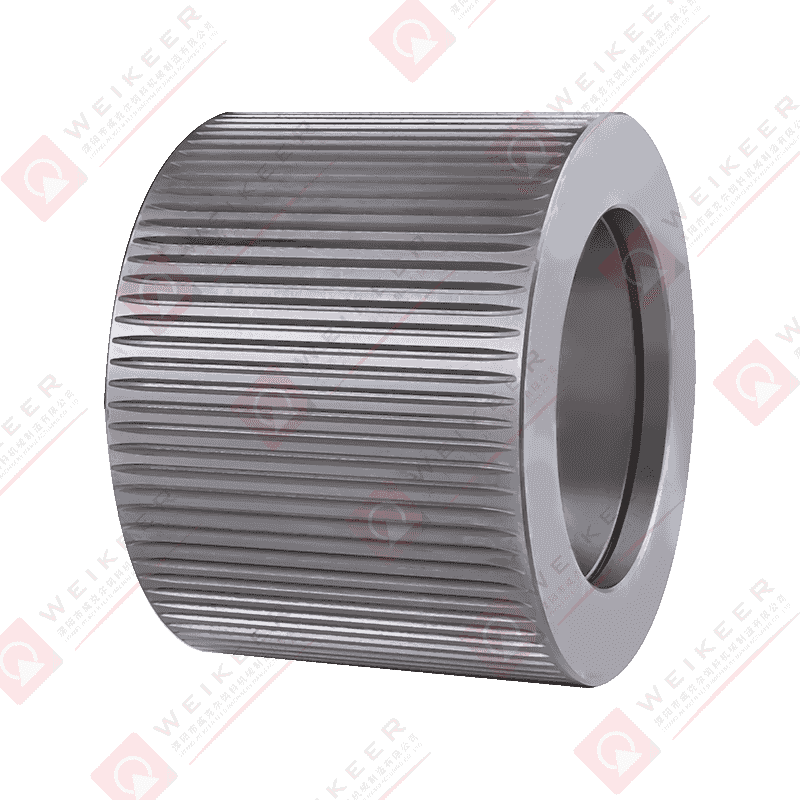

Konstrukcja matrycy: zapewnienie optymalnego przepływu i kompresji

Jednym z najważniejszych aspektów konstrukcji matrycy jest zapewnienie optymalnego przepływu materiału. Matryca śrubowa musi umożliwiać równomierny i kontrolowany przepływ surowca, aby zapobiec zatorom lub niespójnym rozmiarom peletek. Śruba i matryca powinny być starannie zaprojektowane, aby zapewnić płynne przemieszczanie się surowca przez kanały matrycy i równomierne sprasowanie.

Średnica, długość i liczba otworów lub otworów w matrycy odgrywają znaczącą rolę w charakterystyce przepływu. Większa średnica może pozwolić na większą przepustowość, ale może również zwiększać ryzyko segregacji materiału i niższej gęstości peletu. Mniejsze matryce zapewniają większą kompresję, co daje bardziej jednolite pelety, ale może ograniczyć wydajność produkcyjną.

Aby zoptymalizować wydajność matrycy, konieczne jest dostosowanie jej konstrukcji do konkretnego przetwarzanego materiału. Na przykład gęstsze lub bardziej włókniste materiały mogą wymagać matrycy z węższymi otworami i wyższym stopniem sprężania, podczas gdy mniej gęste materiały mogą działać lepiej przy matrycy o większym otworze. Liczba i układ otworów może również wpływać na teksturę, wytrzymałość i wygląd pelletu, dlatego ważne jest zaprojektowanie tych elementów zgodnie z pożądanymi specyfikacjami wyjściowymi.

Mechanizmy chłodzenia i smarowania

Aby zoptymalizować proces granulowania, konieczne jest zastosowanie skutecznych systemów chłodzenia i smarowania. Chłodzenie zapobiega nadmiernemu gromadzeniu się ciepła, które może spowodować degradację materiału i przedwczesne zużycie matrycy. Dobrze zaprojektowana matryca będzie wyposażona w wydajne kanały chłodzące, które równomiernie rozproszą ciepło podczas pracy, zapewniając zachowanie integralności i konsystencji granulatu.

Smarowanie odgrywa również kluczową rolę w utrzymaniu wydajności matrycy. Właściwe smarowanie zmniejsza tarcie i zużycie matrycy, zapobiegając gromadzeniu się materiału i zapewniając płynną pracę. W granulatorach systemy smarowania są często zautomatyzowane, aby zapewnić ciągłe stosowanie, ograniczając potrzebę ręcznej interwencji i poprawiając ogólną wydajność.

Obróbka powierzchni i wykańczanie

Wykończenie powierzchni matrycy jest kolejnym ważnym czynnikiem optymalizacji. Gładka, dobrze wypolerowana powierzchnia zmniejsza prawdopodobieństwo przyklejenia się materiału do matrycy, zapewniając stałą wydajność pelletu i łatwą konserwację. Dodatkowo obróbka powierzchni, taka jak powlekanie matrycy materiałami odpornymi na zużycie, może przedłużyć jej żywotność i poprawić ogólną wydajność. Obróbki te zmniejszają zużycie matrycy, umożliwiając jej utrzymanie wydajności przez dłuższy czas, co jest niezbędne do ograniczenia przestojów i zwiększenia produktywności.

Precyzja i tolerancje

Wysoka precyzja w projektowaniu i wytwarzaniu matrycy ma kluczowe znaczenie dla zapewnienia, że peletki mają jednakową wielkość i gęstość. Aby zachować konsystencję podczas całego procesu granulowania, wymagane są ścisłe tolerancje. Nawet niewielkie różnice w wymiarach matrycy mogą prowadzić do nierównej produkcji pelletu, co prowadzi do problemów z jakością produktu lub nieefektywności maszyny.

Matryca śrubowa powinna być produkowana z wąskimi tolerancjami i precyzyjnym ustawieniem, aby zapewnić równomierne sprasowanie materiału podczas jego przemieszczania się przez matrycę. Ta precyzja przyczynia się również do utrzymania pożądanej przepustowości i zapobiega marnowaniu materiału, dzięki czemu cały proces granulowania jest bardziej opłacalny.

Projektowanie matrycy śrubowej ze stali nierdzewnej w celu optymalizacji procesu granulowania wymaga starannego wyważenia doboru materiału, geometrii matrycy, mechanizmów kompresji, systemów chłodzenia i smarowania, obróbki powierzchni i precyzji produkcji. Biorąc pod uwagę wszystkie te czynniki i dostosowując projekt do specyficznych wymagań przetwarzanego materiału, producenci mogą zwiększyć wydajność i trwałość swoich granulatorów. Dobrze zaprojektowana matryca może skutkować wyższą przepustowością, mniejszym zużyciem, lepszą jakością pelletu i ostatecznie bardziej wydajnym procesem granulowania.

中文简体

中文简体