W projektowaniu Śruba do młyna do pelletu Matryca ze stali nierdzewnej układ chłodzenia jest kluczowym elementem. Układ chłodzenia nie tylko pomaga utrzymać stabilną temperaturę matrycy i uniknąć deformacji lub uszkodzeń spowodowanych przegrzaniem, ale także poprawia wydajność produkcji i wydłuża żywotność matrycy.

Matryca ślimakowa młyna do pelletu generuje dużo ciepła podczas pracy, szczególnie przy dużych prędkościach obrotowych i warunkach wysokiego ciśnienia. Nadmierna temperatura może powodować następujące problemy:

Odkształcenia lub pęknięcia na powierzchni matrycy wpływające na jakość pelletu i żywotność matrycy.

Wysoka temperatura może powodować przywieranie surowców do matrycy, wpływając na efekt formowania granulatu i zmniejszając wydajność produkcji.

Przegrzanie matrycy zwiększa zużycie energii i prowadzi do niestabilności procesu produkcyjnego.

Dlatego konstrukcja układu chłodzenia powinna mieć na celu równomierne i efektywne odprowadzanie ciepła, aby zapewnić utrzymanie matrycy w odpowiednim zakresie temperatur podczas pracy, poprawiając w ten sposób wydajność produkcji i jakość peletu.

W zależności od konstrukcji i wymagań użytkowych matrycy, układ chłodzenia może być stosowany w następujący sposób:

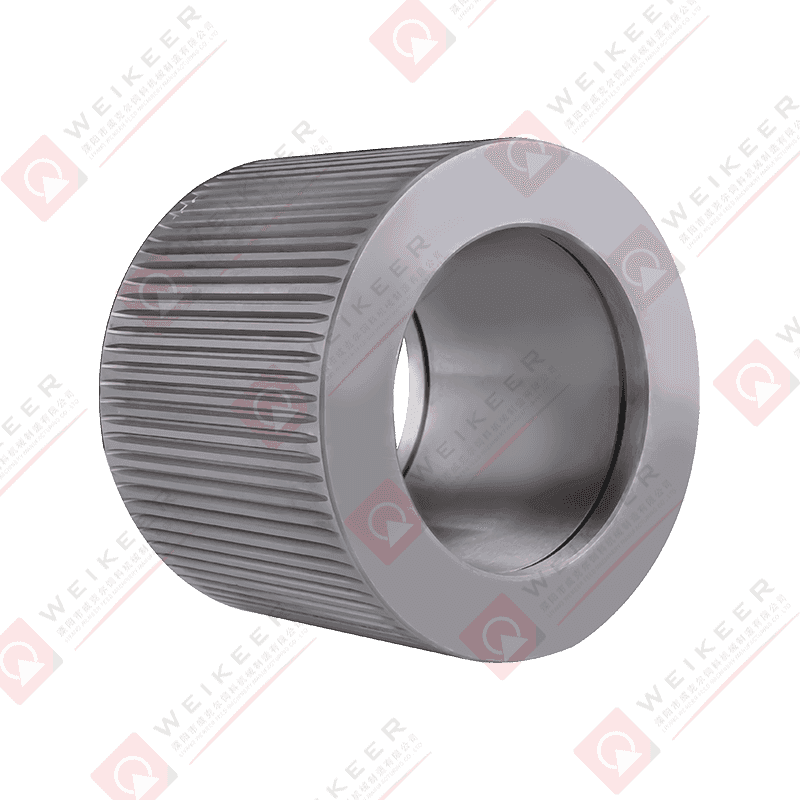

Chłodzenie wodą jest najpopularniejszą metodą chłodzenia ze względu na wysoką wydajność chłodzenia i niski koszt. Kanały wody chłodzącej można ustawić wewnątrz i na zewnątrz matrycy, aby umożliwić przepływ wody przez kluczowe części matrycy w celu szybkiego usunięcia ciepła. Układ chłodzenia wodą ma dużą zdolność przewodzenia ciepła, ale należy zadbać o odpowiednie natężenie przepływu wody, aby uniknąć nierównomiernego chłodzenia spowodowanego zbyt szybkim lub zbyt wolnym przepływem wody.

Układ chłodzenia oleju nadaje się do produkcji w środowisku o dużym obciążeniu i wysokiej temperaturze i może zapewnić lepszy efekt chłodzenia. Zaletami chłodzenia oleju są duża stabilność termiczna, zdolność przystosowania się do warunków wysokiej temperatury, a właściwości smarne oleju pomagają zmniejszyć tarcie. Jednakże wymagania konserwacyjne układu chłodzenia oleju są wysokie, a olej chłodzący należy regularnie wymieniać, aby zapewnić efekt chłodzenia.

Chłodzenie powietrzem jest odpowiednie do zastosowań ze stosunkowo niewielkimi obciążeniami, a powietrze jest kierowane na powierzchnię formy za pomocą wentylatora w celu usunięcia ciepła. Instalacja i konserwacja układu chłodzenia powietrzem są stosunkowo proste, ale jego efekt chłodzenia jest stosunkowo słaby, dlatego ogólnie nie nadaje się do linii produkcyjnych o dużym obciążeniu.

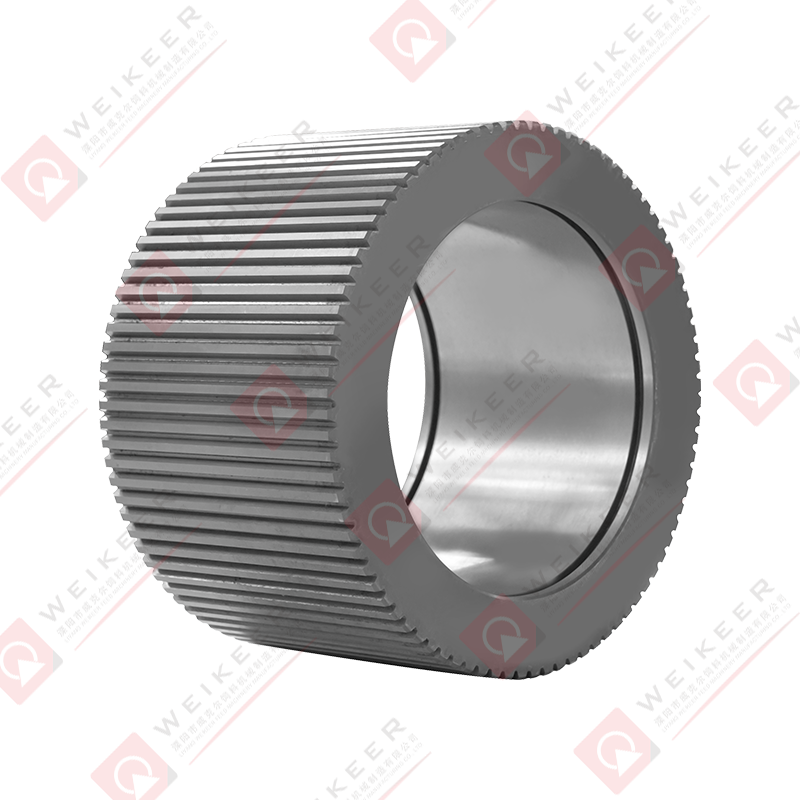

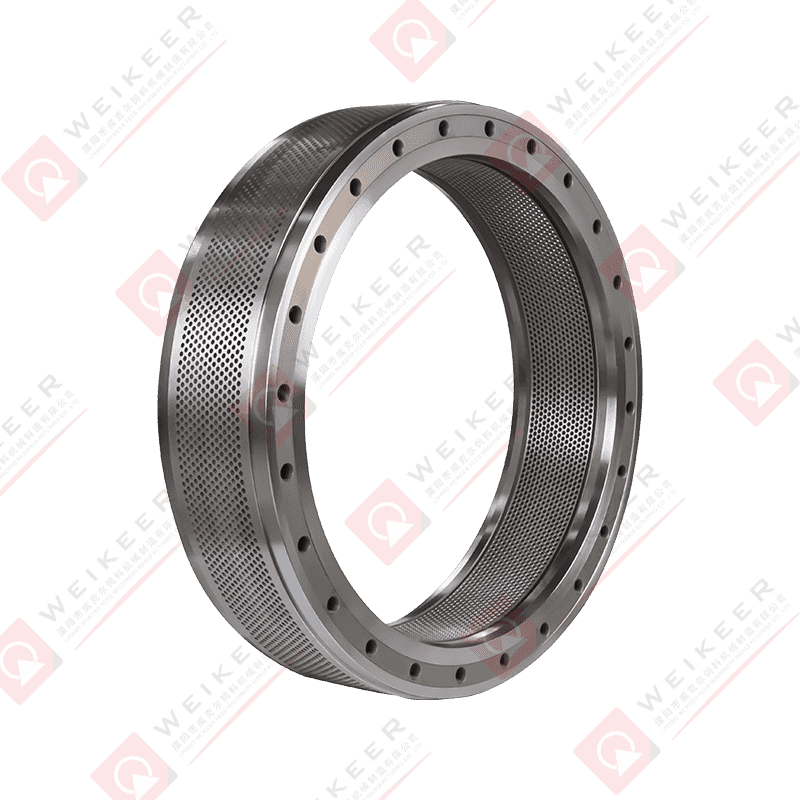

W przypadku spiralnej formy maszyny do podawania peletu ze stali nierdzewnej powszechnie wybiera się układ chłodzenia wodą i układ chłodzenia oleju. Bardzo ważny jest wybór właściwej metody chłodzenia w zależności od środowiska produkcyjnego i wymagań dotyczących chłodzenia.

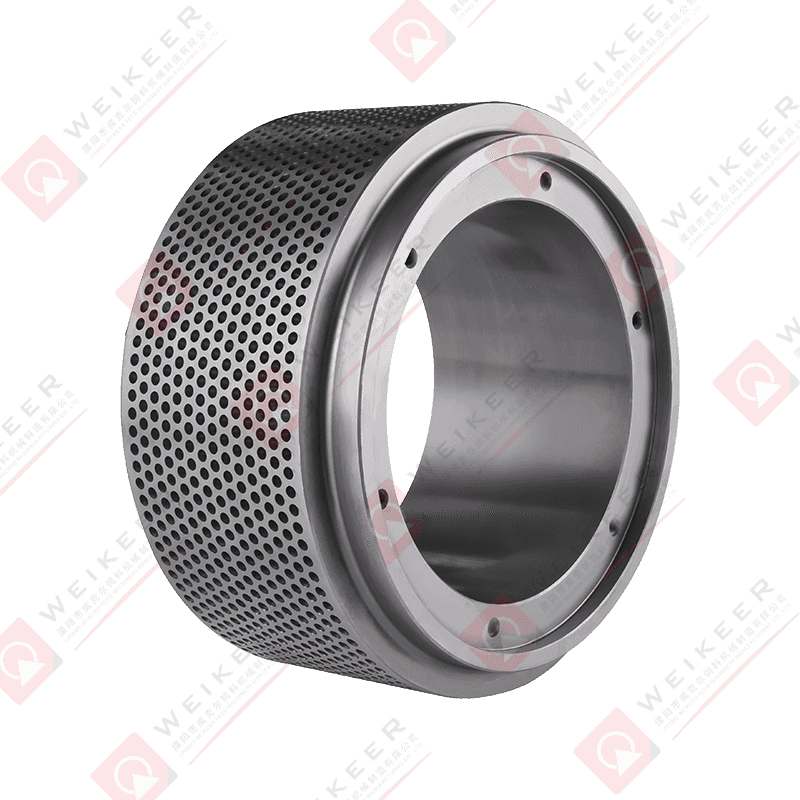

Działanie układu chłodzenia zależy w dużej mierze od konstrukcji kanału chłodzącego. Kanał chłodzący musi być rozmieszczony w rozsądny sposób, aby zapewnić równomierne rozprowadzenie czynnika chłodzącego we wszystkich częściach formy, zwłaszcza w obszarach o wysokiej temperaturze na powierzchni i wewnątrz formy. Poniżej przedstawiono kilka kluczowych czynników przy projektowaniu kanałów chłodzących:

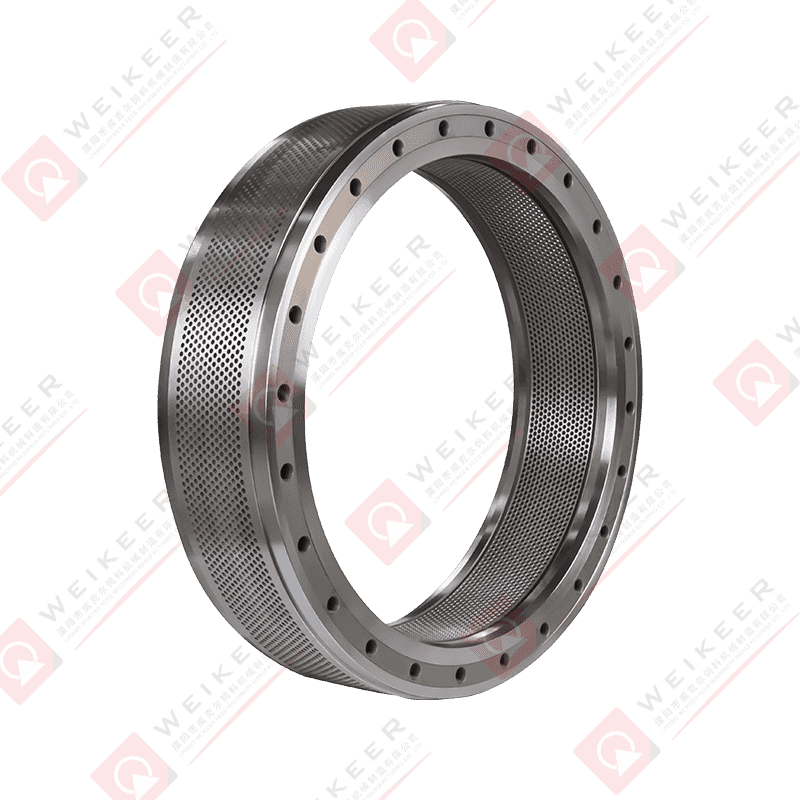

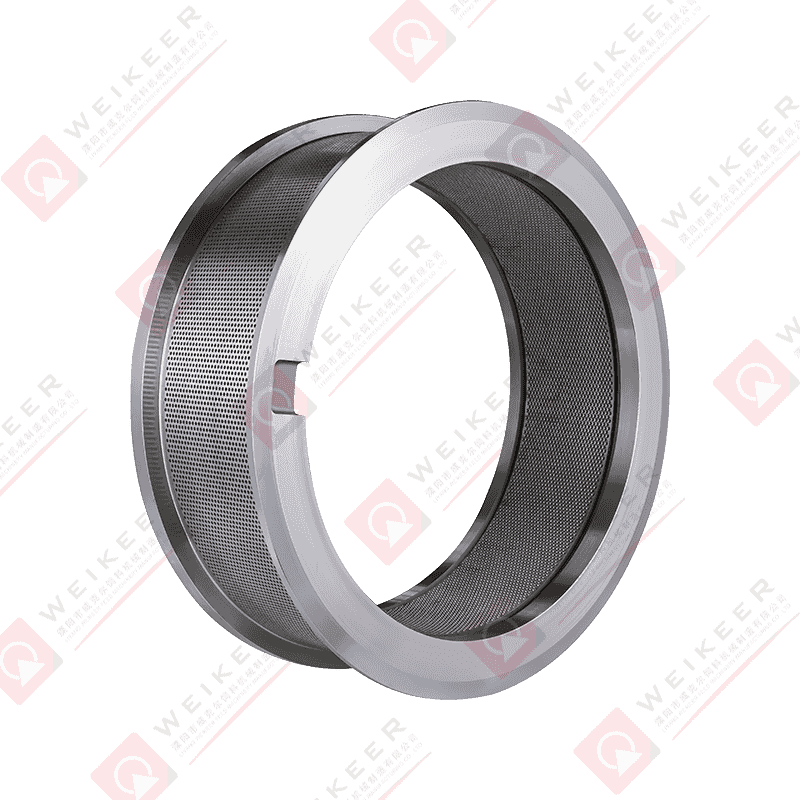

Kanał chłodzący powinien w miarę możliwości pokrywać całą powierzchnię formy, zwłaszcza obszary o dużym obciążeniu cieplnym. Na przykład dużo ciepła często gromadzi się w obszarach pierścienia wewnętrznego i zewnętrznego form spiralnych, na dnie formy i w innych miejscach. Kanały chłodzące należy najpierw rozmieścić w obszarach o wysokiej temperaturze.

Rozmiar kanału chłodzącego musi być dostosowany do natężenia przepływu czynnika chłodzącego. Zbyt mały kanał może powodować słaby przepływ czynnika chłodzącego i brak skutecznego odprowadzania ciepła; natomiast zbyt duży kanał może powodować niską wydajność chłodzenia. Dlatego należy dokładnie obliczyć wielkość i natężenie przepływu kanału chłodzącego, aby uzyskać najlepszy efekt chłodzenia.

Materiał kanału chłodzącego powinien charakteryzować się dobrą odpornością na korozję i wysoką temperaturą, szczególnie w układzie chłodzenia wodą, gdzie woda jest silnie korozyjna. Typowe materiały obejmują stal nierdzewną, stopy miedzi itp., które mają dobrą przewodność cieplną i odporność na korozję.

Aby dokładnie kontrolować temperaturę roboczą formy, należy do projektu dodać układ kontroli temperatury. System kontroli temperatury monitoruje zmiany temperatury formy w czasie rzeczywistym za pomocą czujnika temperatury i automatycznie dostosowuje natężenie przepływu i natężenie przepływu czynnika chłodzącego, aby zapewnić, że forma zawsze znajduje się w optymalnym zakresie temperatury roboczej. Zastosowanie inteligentnego systemu kontroli temperatury może znacznie poprawić wydajność produkcji i uniknąć przerw w produkcji lub problemów z jakością spowodowanych nadmiernymi wahaniami temperatury.

Projekt układu chłodzenia powinien również uwzględniać łatwość konserwacji i monitorowania. Podczas długotrwałej pracy w układzie chłodzenia mogą wystąpić problemy, takie jak kamień, zanieczyszczenie olejem i zablokowanie, dlatego niezbędna jest regularna kontrola i konserwacja układu chłodzenia. Oto kilka środków optymalizujących konserwację układu chłodzenia:

Regularnie sprawdzaj, czy kanał chłodzący nie jest zablokowany przez zanieczyszczenia lub kamień, i czyść go, aby mieć pewność, że kanał chłodzący jest drożny.

W przypadku systemów chłodzenia wodą konieczne jest sprawdzenie jakości wody, aby uniknąć osadzania się w wodzie minerałów; w przypadku układów chłodzenia oleju należy regularnie wymieniać olej chłodzący, aby utrzymać właściwości smarne i chłodzące oleju.

Instalując w układzie chłodzenia urządzenia monitorujące, takie jak czujniki temperatury i przepływomierze, można monitorować efekt chłodzenia i stan systemu w czasie rzeczywistym, wykrywać potencjalne problemy na czas i unikać uszkodzeń pleśni spowodowanych niewystarczającym chłodzeniem.

Aby poprawić efektywność produkcji, projekt układu chłodzenia powinien uwzględniać również optymalizację efektywności energetycznej. Zapewniając stabilność temperatury formy, zużycie energii przez układ chłodzenia nie powinno być zbyt wysokie. Dzięki zastosowaniu wydajnych materiałów i sprzętu do wymiany ciepła oraz optymalizacji natężenia przepływu i przepływu chłodziwa można znacznie poprawić wydajność chłodzenia bez zwiększania zużycia energii.

Zaprojektowanie wydajnego układu chłodzenia matrycy ze śrubą do pelletu ze stali nierdzewnej może nie tylko utrzymać stabilną temperaturę formy i uniknąć uszkodzenia formy spowodowanego wysoką temperaturą, ale także poprawić wydajność produkcji i jakość peletu. Racjonalnie dobierając metody chłodzenia, optymalizując konstrukcję kanałów chłodzących, integrując systemy kontroli temperatury i usprawniając zarządzanie konserwacją, można zapewnić, że maszyna podająca pellet utrzymuje wydajny i stabilny stan pracy podczas długotrwałej pracy, poprawiając w ten sposób niezawodność i wydajność produkcji całego procesu produkcyjnego.

中文简体

中文简体