Optymalizacja projektu Naciśnij rolkę ma kluczowe znaczenie dla poprawy wydajności i jakości produkcji, szczególnie w przetwarzaniu pasz i produkcji pelletu. Rolka dociskowa musi nie tylko wytrzymywać wysokie ciśnienie i duże zużycie, ale także musi zapewniać jakość cząstek i wydajność produkcji podczas procesu produkcyjnego.

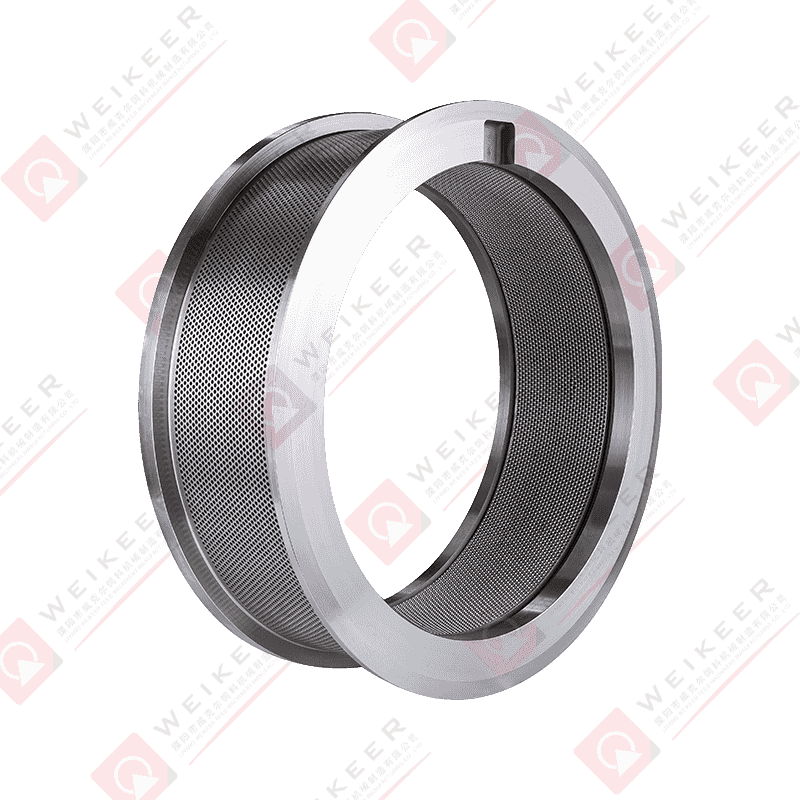

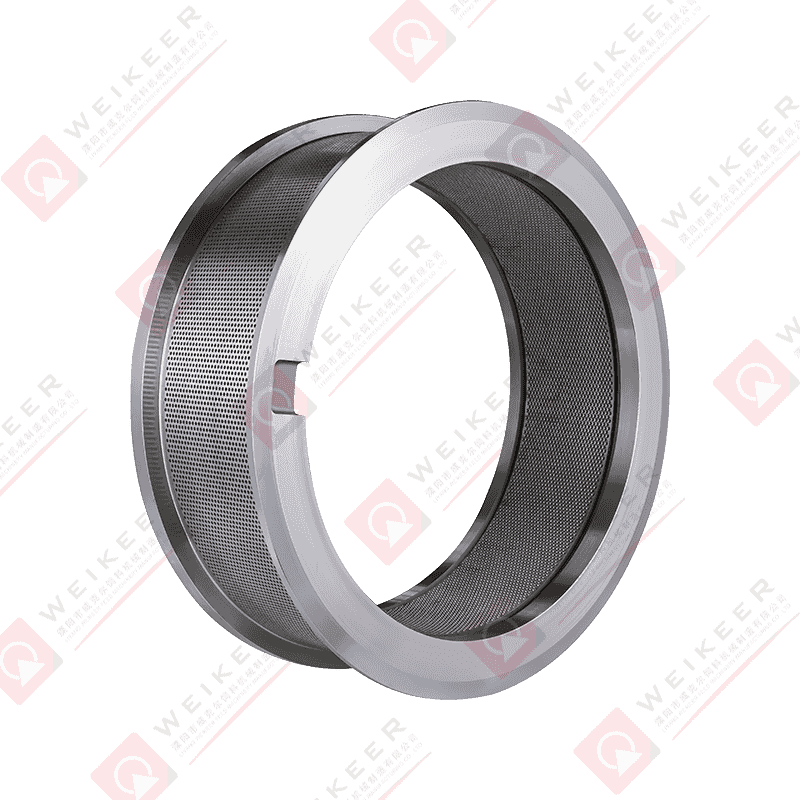

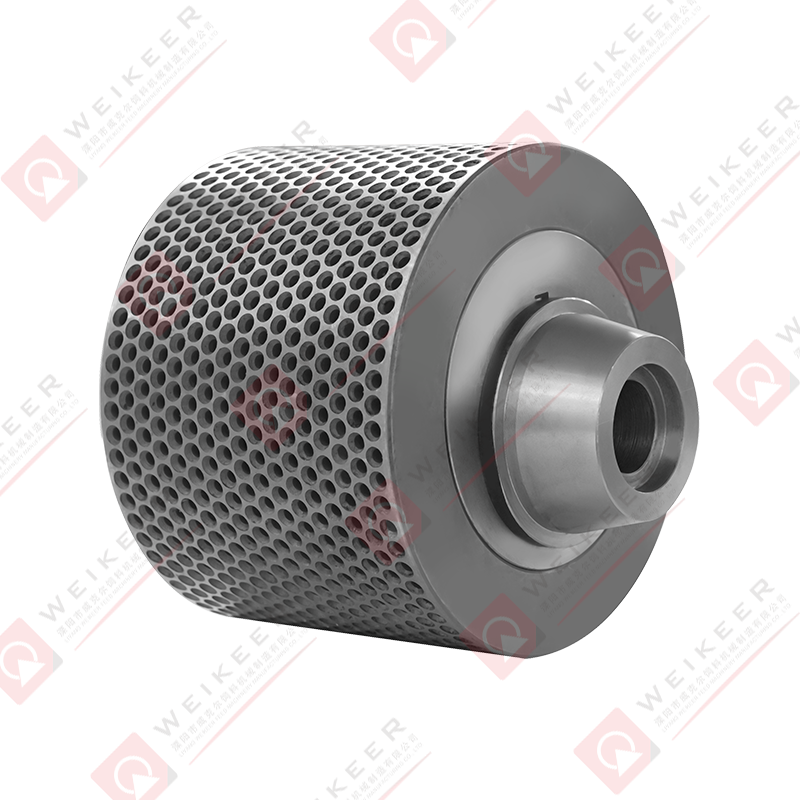

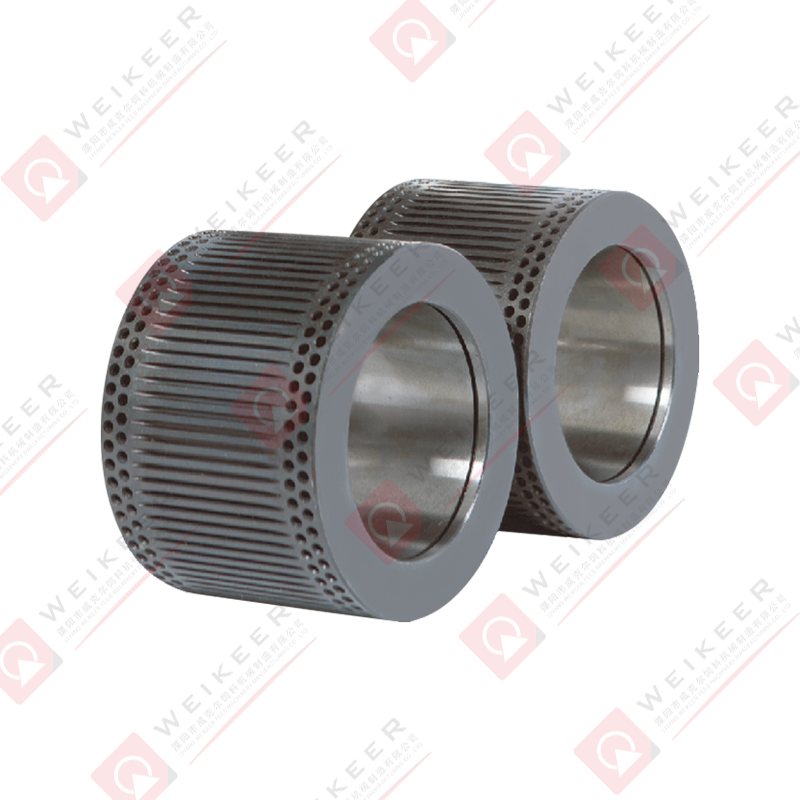

Geometryczna konstrukcja rolki dociskowej ma istotny wpływ na jej wydajność roboczą. Optymalizacja parametrów, takich jak średnica, szerokość, konstrukcja zębów i chropowatość powierzchni rolki dociskowej, może znacznie poprawić wydajność produkcji i jakość cząstek.

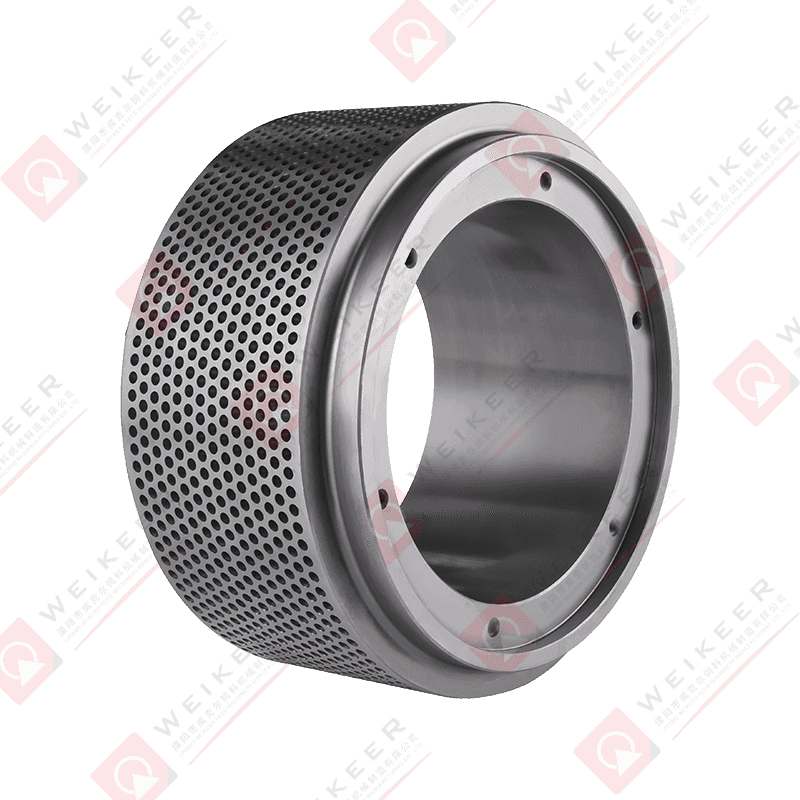

Średnica i szerokość rolki dociskowej bezpośrednio wpływają na gęstość i jakość prasowanych cząstek. Ogólnie rzecz biorąc, większa średnica rolki dociskowej może zwiększyć wydajność produkcyjną, ale zwiększy zużycie energii; mniejsza średnica rolki dociskowej nadaje się do obróbki twardszych lub trudniejszych w obróbce surowców. Optymalizacja średnicy i szerokości rolki dociskowej w celu dostosowania do różnych potrzeb produkcyjnych może zrównoważyć wydajność produkcyjną i jakość peletu.

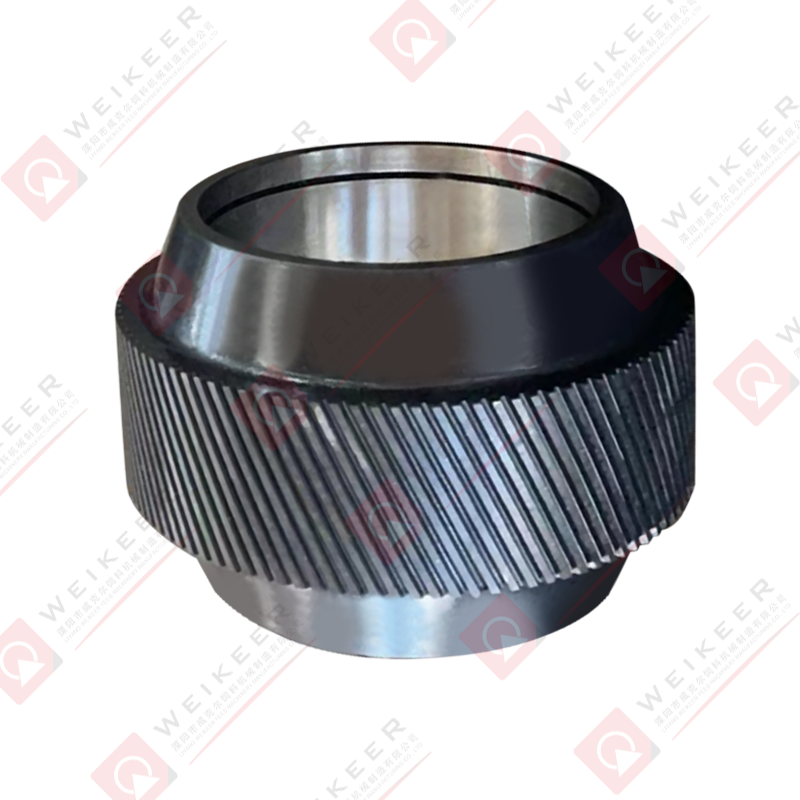

Kształt zęba rolki dociskowej wpływa bezpośrednio na efekt formowania cząstek. Dostosowując kąt, głębokość i rozkład profilu zęba, można zapewnić jednorodność i gęstość cząstek. Jednocześnie różne konstrukcje kształtów zębów mogą również skutecznie zmniejszać przyczepność materiałów, zmniejszać zużycie rolki dociskowej i poprawiać wydajność produkcji.

Chropowatość powierzchni rolki dociskowej wpływa na efekt docisku i gładkość powierzchni cząstek. Optymalizacja chropowatości powierzchni rolki dociskowej poprzez precyzyjną obróbkę i obróbkę powierzchni może poprawić jednorodność i gładkość cząstek oraz poprawić jakość produktu końcowego.

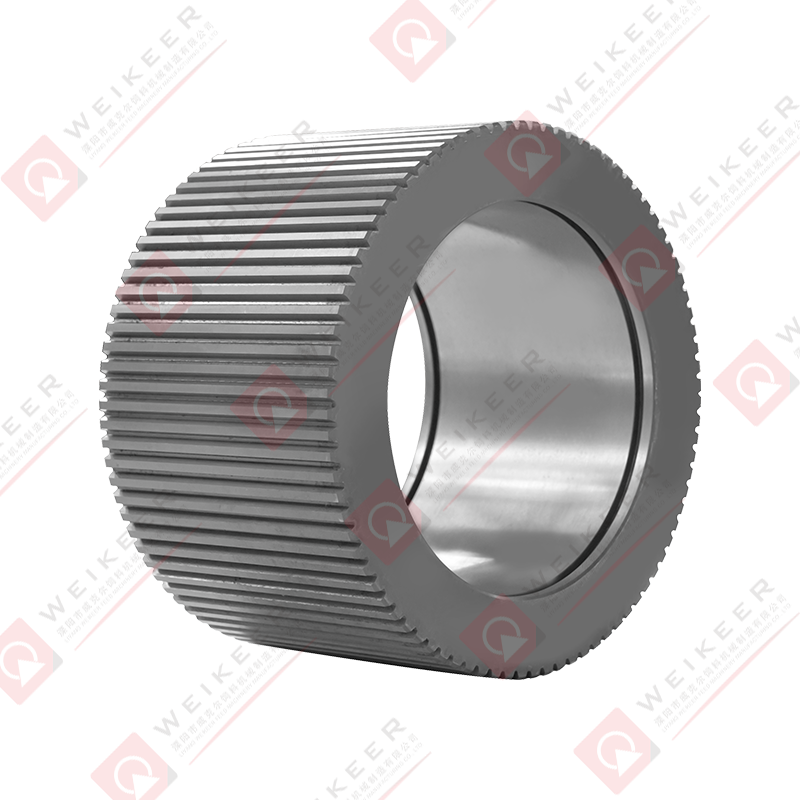

Wybór odpowiedniego materiału i optymalizacja procesu obróbki cieplnej mają kluczowe znaczenie dla trwałości i wydajności rolki prasującej. Rolki dociskowe muszą wytrzymywać wyjątkowo wysokie naciski i zużycie, dlatego kluczowymi czynnikami przy projektowaniu są odporność na zużycie, twardość i odporność zmęczeniowa materiału.

Materiały powszechnie stosowane do produkcji rolek dociskowych obejmują stal stopową, stal trudnościeralną itp. Na przykład zastosowanie stali wysokostopowej (takiej jak 100Cr6, 20CrMnTi) może znacznie poprawić twardość i odporność rolki dociskowej na zużycie oraz zmniejszyć zużycie spowodowane długoterminową pracą. W przypadku zastosowań wymagających dużych obciążeń i tarcia zastosowanie materiałów i powłok powierzchniowych o dużej odporności na zużycie (takich jak węglik natryskiwany) może wydłużyć żywotność.

Twardość i odporność zmęczeniową rolki dociskowej można zwiększyć poprzez odpowiednią obróbkę cieplną (taką jak hartowanie, odpuszczanie, nawęglanie). Hartowanie może zwiększyć twardość powierzchni rolki dociskowej, natomiast odpuszczanie może zmniejszyć naprężenia wewnętrzne i zapobiec pękaniu lub łamaniu rolki dociskowej pod dużym obciążeniem. Ponadto nawęglanie może utworzyć utwardzoną warstwę na powierzchni rolki dociskowej, co dodatkowo poprawia jej odporność na zużycie.

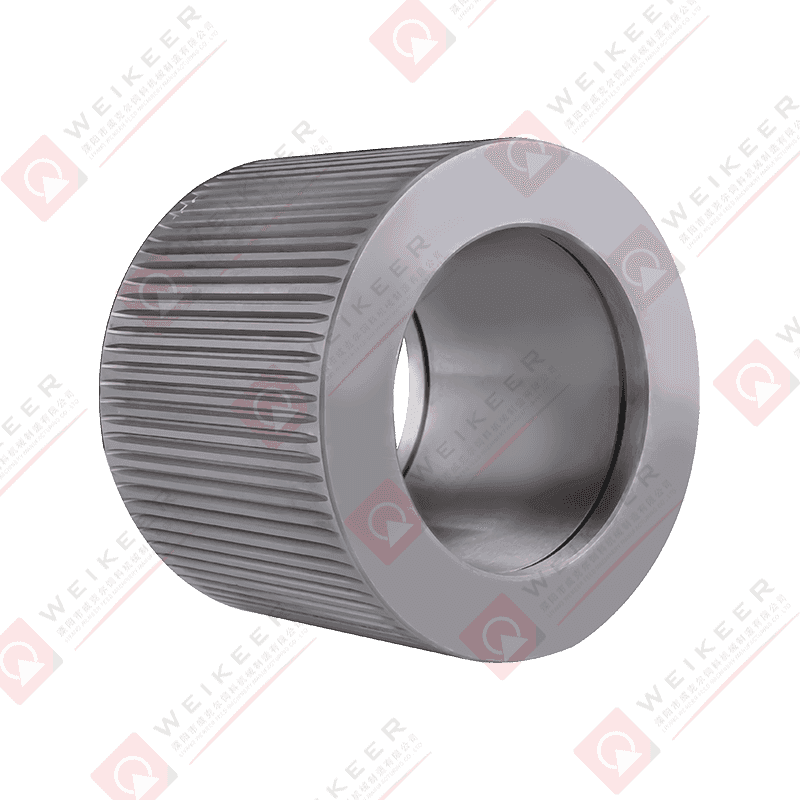

Podczas procesu pracy rolki dociskowej, kolejnym ważnym czynnikiem wpływającym na jakość cząstek i wydajność produkcyjną jest zapewnienie równomiernego rozkładu nacisku. Podczas projektowania metodę docisku rolki dociskowej można dostosować, aby zapewnić równomierny nacisk na każdą część.

Optymalizując kontakt rolki dociskowej z materiałem, zapewniony jest równomierny rozkład nacisku podczas procesu prasowania. Konstrukcja rolki dociskowej powinna unikać miejscowego przeciążenia, które może prowadzić do deformacji lub nierównomiernego zużycia rolki dociskowej i mieć wpływ na jakość cząstek.

Wprowadzając regulowany system docisku do konstrukcji rolki dociskowej, ciśnienie robocze rolki dociskowej można elastycznie regulować w różnych warunkach pracy, aby dostosować się do potrzeb przetwarzania różnych materiałów. Mechanizm ten może poprawić wydajność produkcji i zapewnić stabilną jakość pelletu.

Rolka dociskowa podczas pracy będzie długo trzeć o materiał, co spowoduje stopniowe zużywanie się powierzchni. Optymalizacja odporności na zużycie powierzchni rolki dociskowej może znacznie poprawić żywotność i wydajność pracy rolki dociskowej.

Powlekanie powierzchni rolki dociskowej (takie jak natryskiwanie węglika spiekanego, powłoka z węglika wolframu itp.) może skutecznie poprawić odporność rolki dociskowej na zużycie i odporność na korozję, zmniejszyć zużycie w środowiskach wysokiego ciśnienia i wysokiego tarcia oraz przedłużyć jego żywotność. żywotność.

Technologia napawania laserowego może utworzyć bardzo odporną na zużycie twardą warstwę na powierzchni rolki dociskowej, skutecznie poprawiając jej odporność na zużycie i odporność na korozję. W porównaniu z tradycyjnymi metodami obróbki powierzchni, technologia ta może bardziej równomiernie pokryć powierzchnię rolki dociskowej, uniknąć miejscowego zużycia i wydłużyć żywotność sprzętu.

Podczas pracy rolki dociskowej w wyniku długotrwałego tarcia i ściskania będzie generowana duża ilość ciepła. Jeśli ciepło nie zostanie odprowadzone na czas, może to spowodować przegrzanie rolki dociskowej, co wpłynie na jej wydajność i żywotność. Dlatego ważne jest zaprojektowanie wydajnego układu chłodzenia.

Zaprojektowanie kanałów chłodzących wewnątrz rolki dociskowej i wprowadzenie układu chłodzenia może skutecznie usunąć wysokie temperatury, utrzymać stabilną temperaturę rolki dociskowej i uniknąć deformacji lub uszkodzeń spowodowanych nadmierną temperaturą.

W przypadku linii produkcyjnych pracujących w środowiskach o wysokiej temperaturze można zaprojektować system chłodzenia powietrzem, aby szybko odprowadzał ciepło wokół rolki dociskowej poprzez silny przepływ powietrza, aby zapewnić, że rolka dociskowa pozostanie w rozsądnym zakresie temperatur roboczych.

Wraz z rozwojem inteligentnej technologii inteligentne systemy monitorowania i zautomatyzowane sterowanie stały się ważnymi środkami optymalizacji konstrukcji rolek dociskowych. Dzięki tym systemom stan pracy walca dociskowego można monitorować w czasie rzeczywistym, a parametry pracy można automatycznie dostosowywać do potrzeb produkcyjnych.

Instalując czujniki i sprzęt monitorujący, można monitorować temperaturę, ciśnienie, wibracje i inne dane rolki dociskowej w czasie rzeczywistym, wykrywać potencjalne problemy w odpowiednim czasie i unikać awarii sprzętu spowodowanych przeciążeniem lub przegrzaniem.

Wprowadzono zautomatyzowany system regulacji, który automatycznie dostosowuje docisk i prędkość rolki dociskowej w zależności od zmian materiałów w procesie produkcyjnym, aby zapewnić, że będzie ona zawsze utrzymywana w optymalnym stanie roboczym. To nie tylko poprawia wydajność produkcji, ale także zapewnia konsystencję i jakość peletu.

Projektując rolkę dociskową należy wziąć pod uwagę także łatwość konserwacji urządzenia. Zoptymalizowana konstrukcja rolki dociskowej powinna nie tylko poprawić wydajność i wydajność, ale także ułatwić codzienną konserwację i konserwację.

Podczas projektowania można uwzględnić konstrukcję modułową, aby naprawa, konserwacja i wymiana rolki dociskowej była łatwiejsza i wydajniejsza. Regularne przeglądy i wymiana zużytych części pozwalają uniknąć przerw w produkcji i zapewniają długoterminową, wydajną pracę sprzętu.

Optymalizacja projektu Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体