W dziedzinie produkcji pelletu matryce maszynowe do peletowania są kluczowymi elementami decydującymi o jakości produktu i wydajności produkcji. Niezależnie od tego, czy chodzi o przetwarzanie pasz, produkcję pelletu drzewnego, czy energię z biomasy, matryce maszyn do peletowania odgrywają kluczową rolę. Wytłaczając surowce w pelety o pożądanym kształcie pod wysokim ciśnieniem, matryce pomagają poprawić wydajność produkcji oraz zapewniają jednorodność i gęstość peletów.

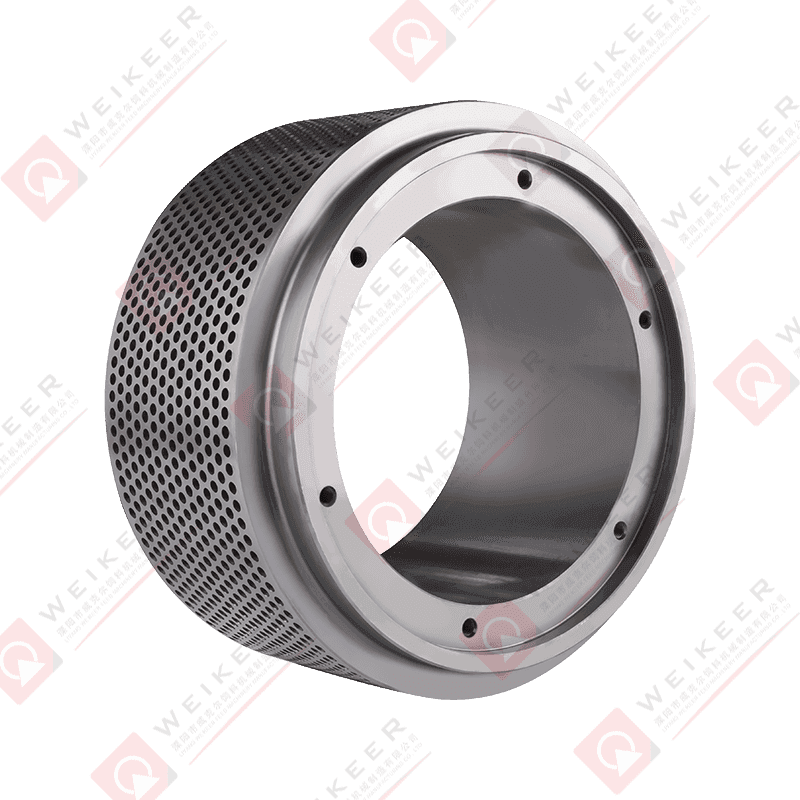

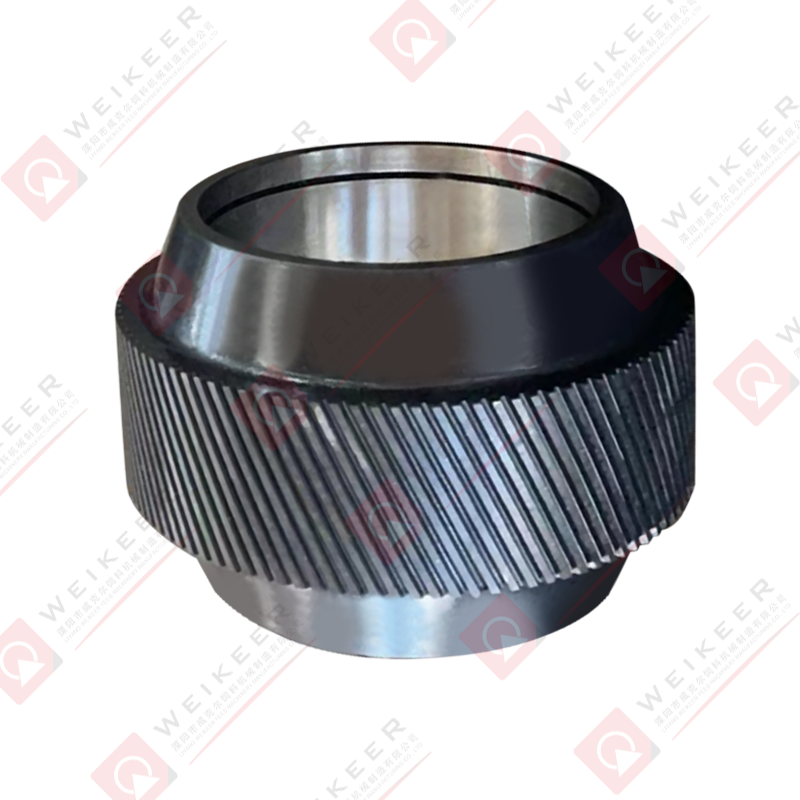

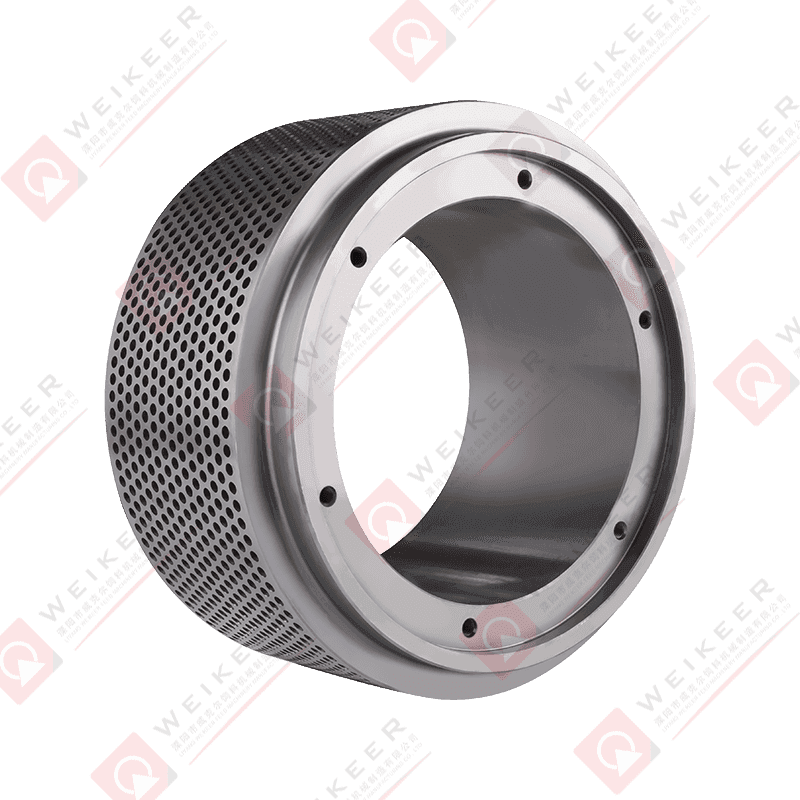

Maszyna do pelletu umiera są głównym elementem sprzętu do produkcji pelletu. Jego podstawową zasadą działania jest wytłaczanie surowców (takich jak pasza, zrębki, biomasa itp.) przez otwory matrycy w wysokiej temperaturze i pod wysokim ciśnieniem. Kiedy surowce dostaną się do maszyny do peletowania, wiele małych otworów w matrycy będzie ściskać i kształtować te surowce, tworząc pelety. Rolki maszyny do granulowania ściśle współpracują z matrycą, aby zapewnić wystarczający nacisk, aby zapewnić całkowite wytłaczanie surowców w jednolite peletki.

Konstrukcja matrycy wpływa bezpośrednio na jakość i szybkość produkcji pelletu. Średnica otworu, kształt otworu i rozstaw otworów w matrycy będą miały istotny wpływ na ostateczną jakość pelletu.

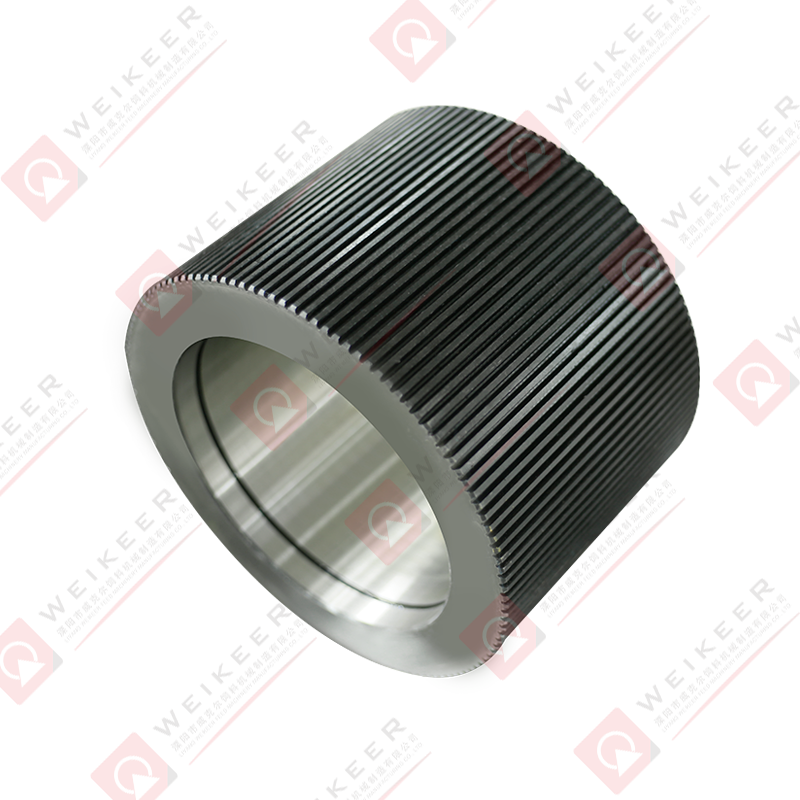

Matryce do pelletu wykonywane są najczęściej ze stali stopowej o dużej wytrzymałości, stali chromowej lub innych materiałów odpornych na zużycie, co zapewnia im długą żywotność. Odporność na zużycie jest szczególnie ważna podczas obróbki twardych surowców (takich jak zrębki, słoma itp.). Formy o wysokiej odporności na zużycie mogą obniżyć koszty konserwacji i poprawić wydajność produkcji.

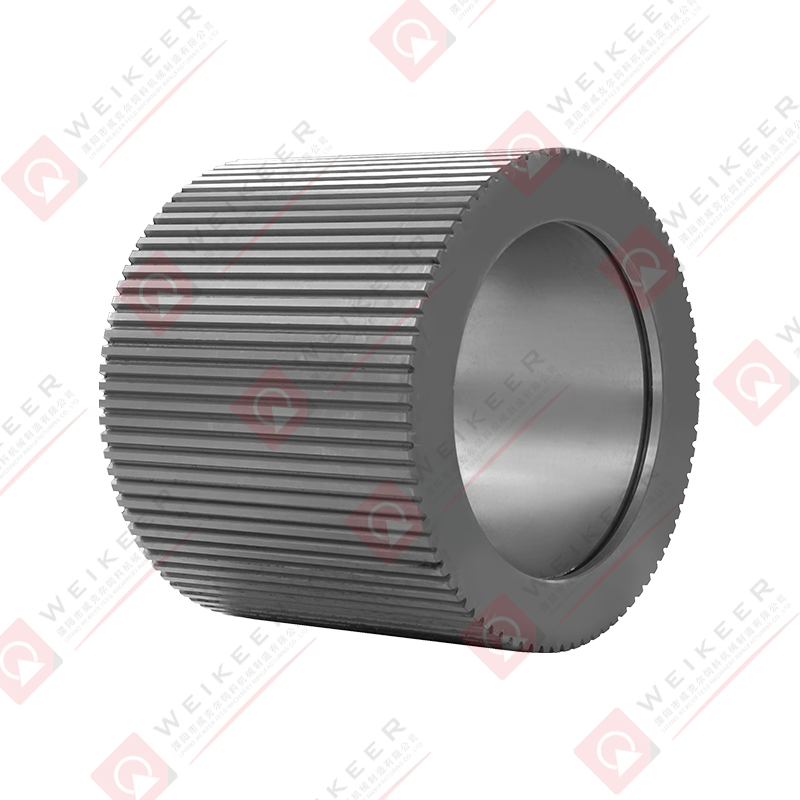

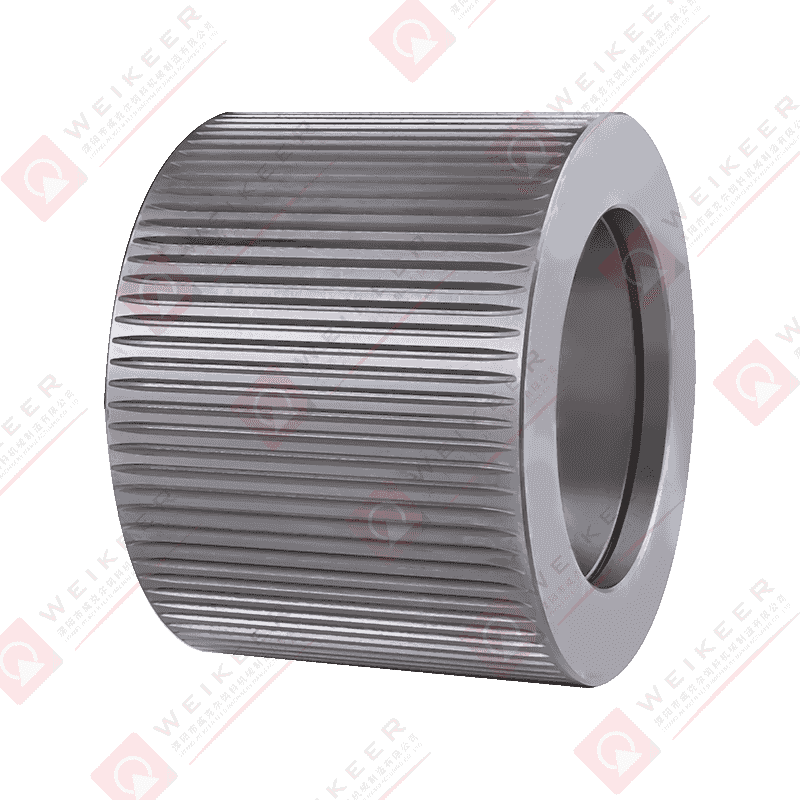

Kształt otworu i otworu w formie maszyny do peletowania można dostosować do różnych potrzeb produkcyjnych. Na przykład przy produkcji pasz zwykle potrzebne są mniejsze pelety, podczas gdy przy produkcji pelletu drzewnego mogą być wymagane większe pelety. Dostosowując otwór i kształt otworu formy, producenci mogą wytwarzać wiele różnych rodzajów peletek.

Konstrukcja formy maszyny do pelletu wpływa nie tylko na kształt peletek, ale także bezpośrednio wpływa na jednorodność i gęstość peletek. Rozmiar otworu formy, rozmieszczenie otworów i gładkość ścianki wewnętrznej wpływają na gęstość i jednorodność peletek. Wysokiej jakości formy zapewniają konsystencję każdego pelletu, poprawiając tym samym jakość i funkcjonalność produktu.

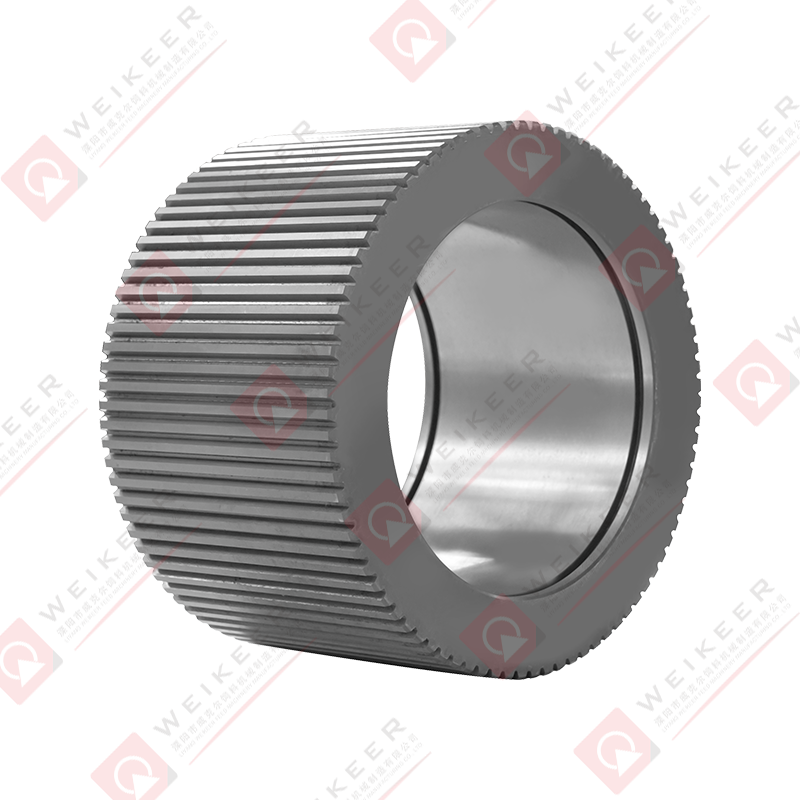

Konstrukcja formy maszyny do pelletu sprawia, że jest ona stosunkowo łatwa do wymiany i konserwacji. Regularnie sprawdzając i wymieniając formę, producent może zapewnić długoterminową stabilną pracę linii do produkcji pelletu. Cykl konserwacji i czas wymiany formy zależą od warunków produkcji i użytych surowców.

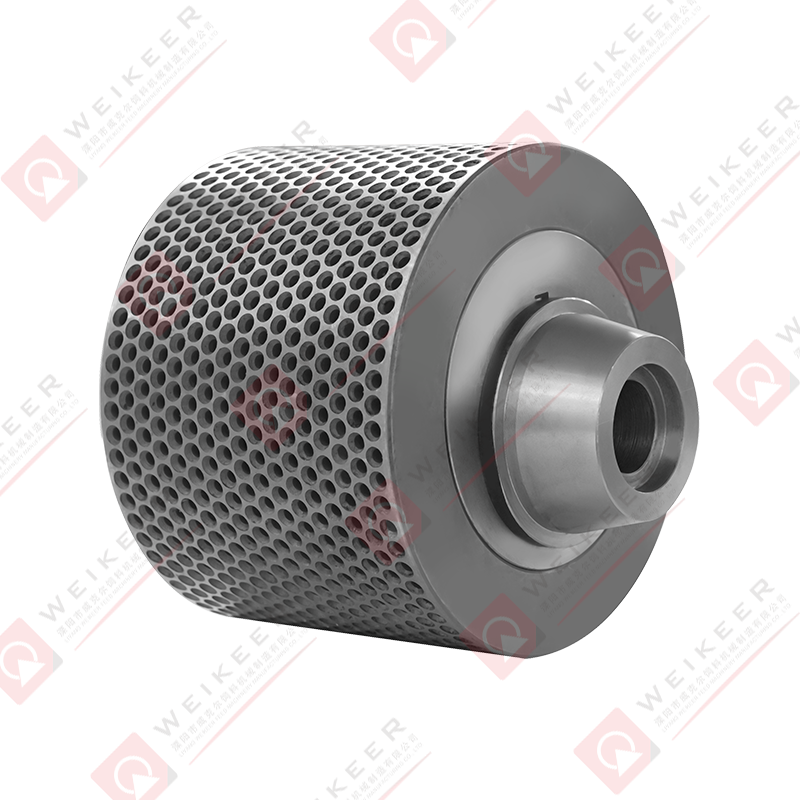

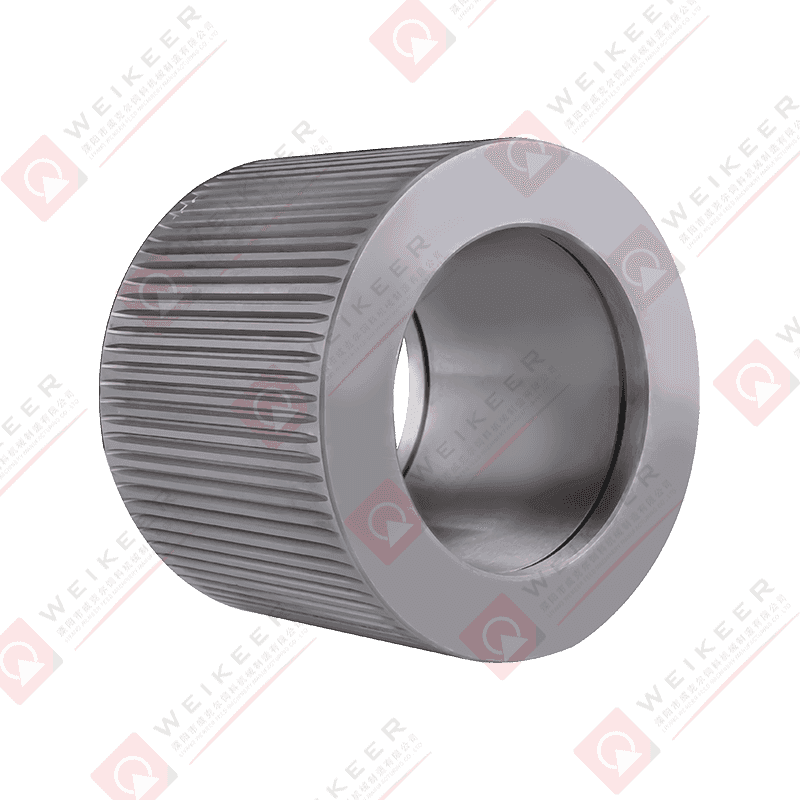

W przemyśle paszowym formy do peletek są szeroko stosowane w produkcji pasz dla zwierząt. Różne zwierzęta (takie jak świnie, bydło, kurczaki itp.) wymagają różnych rozmiarów i twardości granulatu paszowego, dlatego też konstrukcję otworu formy należy również dostosować do potrzeb. Doskonała wydajność formy może poprawić strawność i wartość odżywczą paszy.

Wraz z ciągłym rozwojem energetyki odnawialnej, produkcja pelletu z biomasy (takiego jak pellet zrębków drzewnych, pellet ze słomy itp.) stopniowo staje się ważnym źródłem energii. Formy do maszyn do pelletu odgrywają istotną rolę w produkcji peletów z biomasy. Pomagają w kompresji różnych surowców biomasy w kompaktowy pellet, który można wykorzystać jako paliwo, co jest jednocześnie energooszczędne i przyjazne dla środowiska.

Produkcja pelletu drzewnego jest jednym z ważnych zastosowań form do maszyn do peletowania. Konstrukcja formy musi zapewniać, że trociny i inne surowce drzewne zostaną całkowicie zagęszczone w wysokiej temperaturze i pod wysokim ciśnieniem, tworząc zwarte pelety. Pelety te można wykorzystać nie tylko jako paliwo, ale także w takich dziedzinach, jak ogrodnictwo i ulepszanie gleby.

W produkcji nawozów formy do peletek służą do prasowania różnych surowców chemicznych w pelety w celu łatwego transportu, przechowywania i użytkowania. Charakterystyka nawozów granulowanych to jednolite cząstki, łatwa aplikacja i poprawa efektu wzrostu upraw.

Różne surowce wymagają różnych typów form. Na przykład twarde materiały, takie jak zrębki i słoma, wymagają form o większej odporności na zużycie, podczas gdy produkcja paszy wymaga mniejszych otworów.

Zgodnie z wymaganiami dotyczącymi wielkości cząstek i gęstości produktu końcowego, wybierz formę z odpowiednim otworem i kształtem otworu. Jednorodność i twardość cząstek są ważnymi wskaźnikami oceny jakości formy.

Materiał decyduje o trwałości i żywotności formy. Wysokiej jakości materiały ze stali stopowej lub stali chromowanej mogą wydłużyć żywotność formy i zmniejszyć awaryjność.

Konstrukcja formy z otworem i otworem będzie miała wpływ na wydajność produkcji. Właściwy projekt może poprawić ogólną wydajność operacyjną linii produkcyjnej i zmniejszyć zużycie energii.

Forma maszyny do pelletu jest niezbędnym kluczowym elementem w procesie produkcji pelletu, który bezpośrednio wpływa na jakość pelletu, wydajność produkcji i żywotność sprzętu. Wybierając odpowiednią formę, producenci mogą poprawić jednorodność, gęstość i twardość peletek oraz zapewnić wysoką jakość produktu. Wraz z postępem technologii konstrukcja form do maszyn do peletowania jest również stale optymalizowana, aby sprostać potrzebom różnych dziedzin zastosowań. Niezależnie od tego, czy chodzi o przetwarzanie pasz, produkcję pelletu drzewnego czy energię z biomasy, formy do maszyn do peletowania odgrywają ważną rolę i przyczyniają się do zielonej energii i wydajnej produkcji.

中文简体

中文简体