Matryce do maszyn do pelletu to kluczowe elementy maszyn do peletowania biomasy, które bezpośrednio decydują o jakości formowania peletów, wydajności produkcji i żywotności sprzętu. Jako ważne narzędzie w dziedzinie energii z biomasy, przetwarzania pasz i granulowania przemysłowego, projektowanie i dobór materiałów matryc do maszyn do pelletowania odgrywa kluczową rolę w całym procesie produkcyjnym.

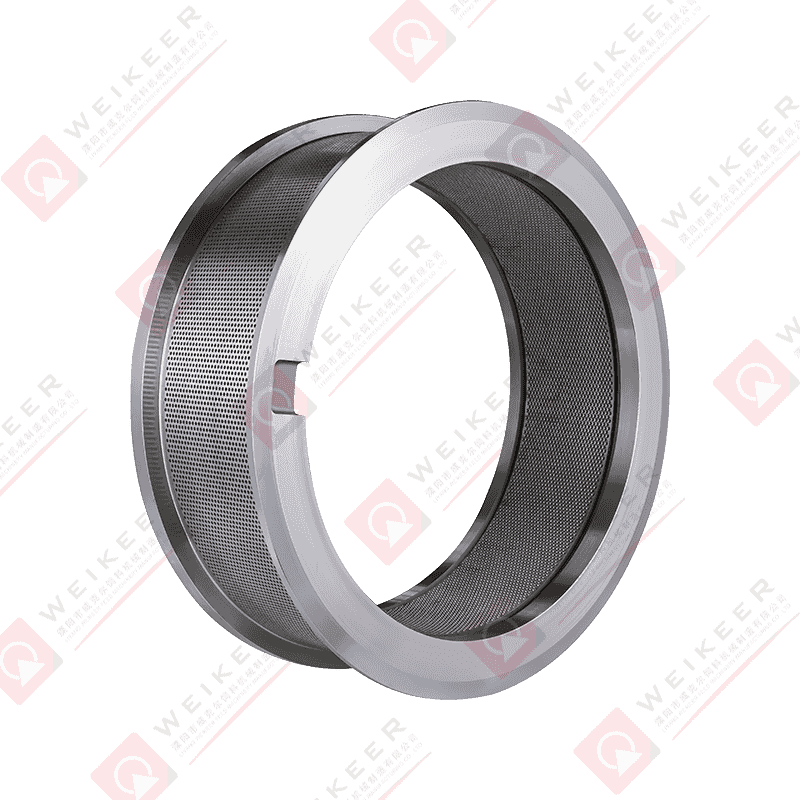

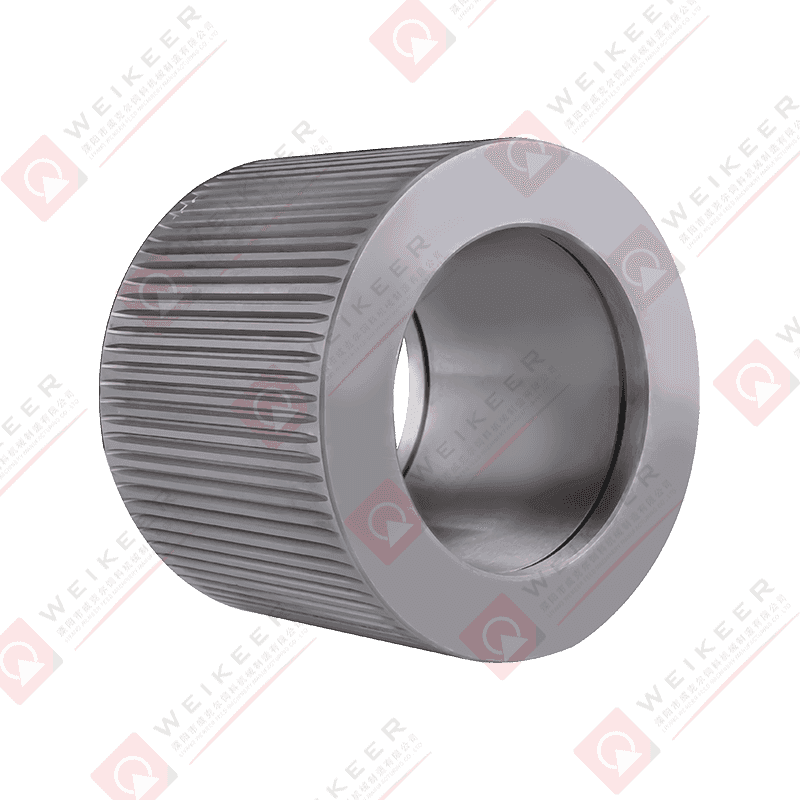

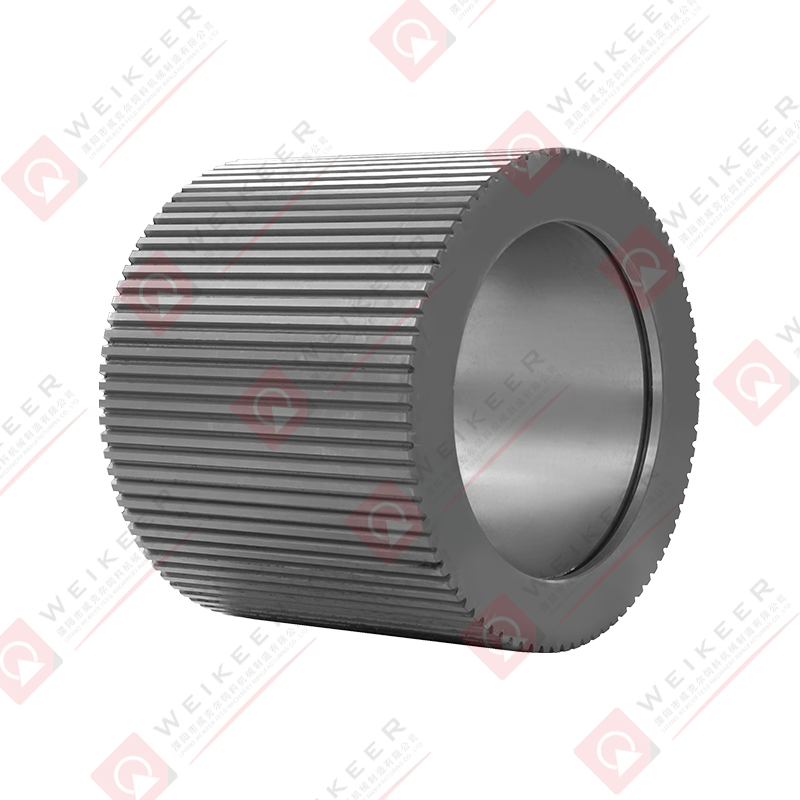

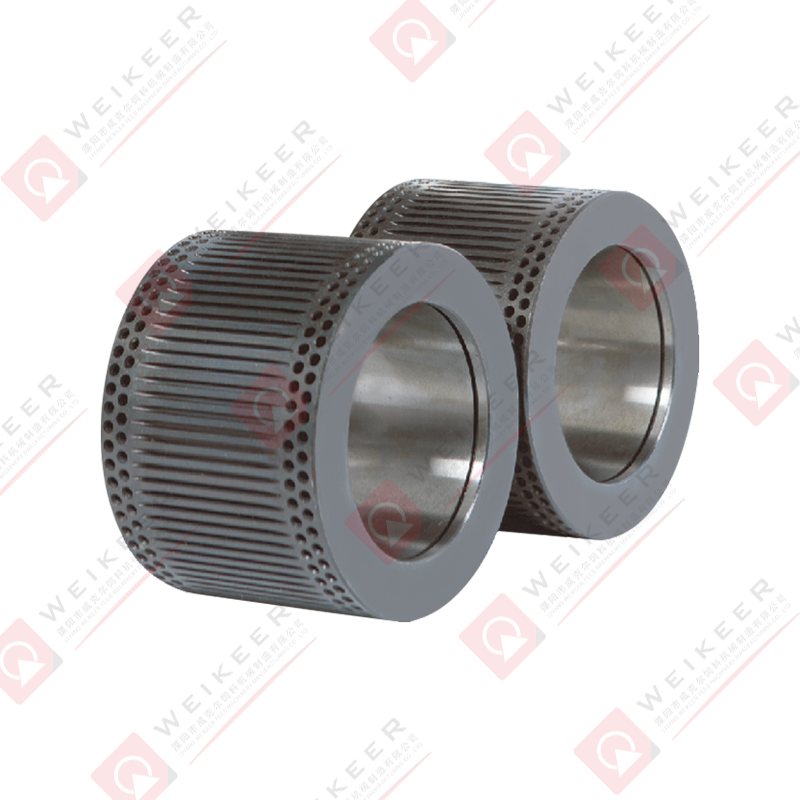

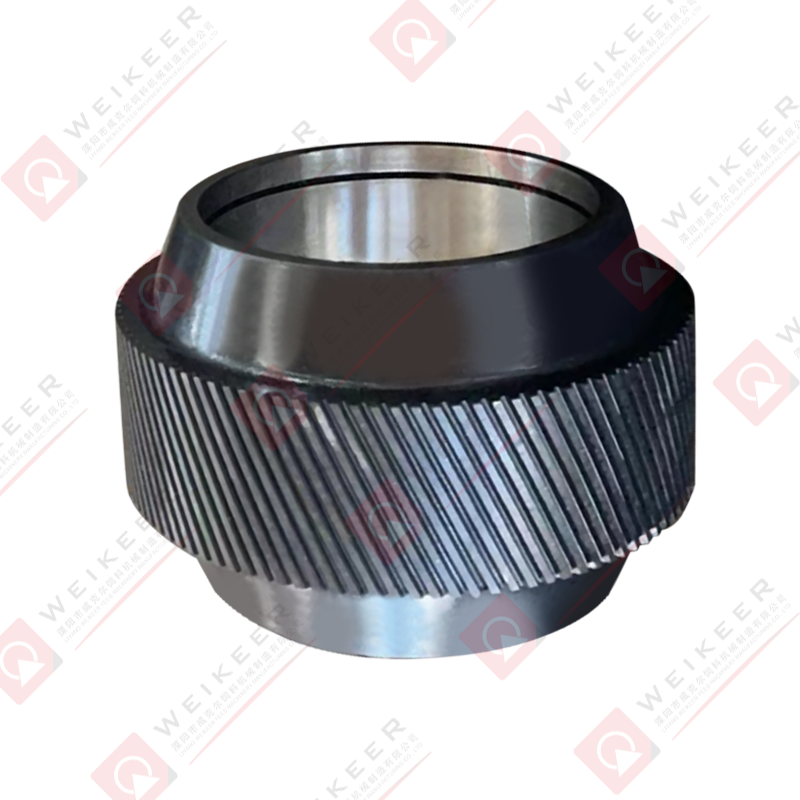

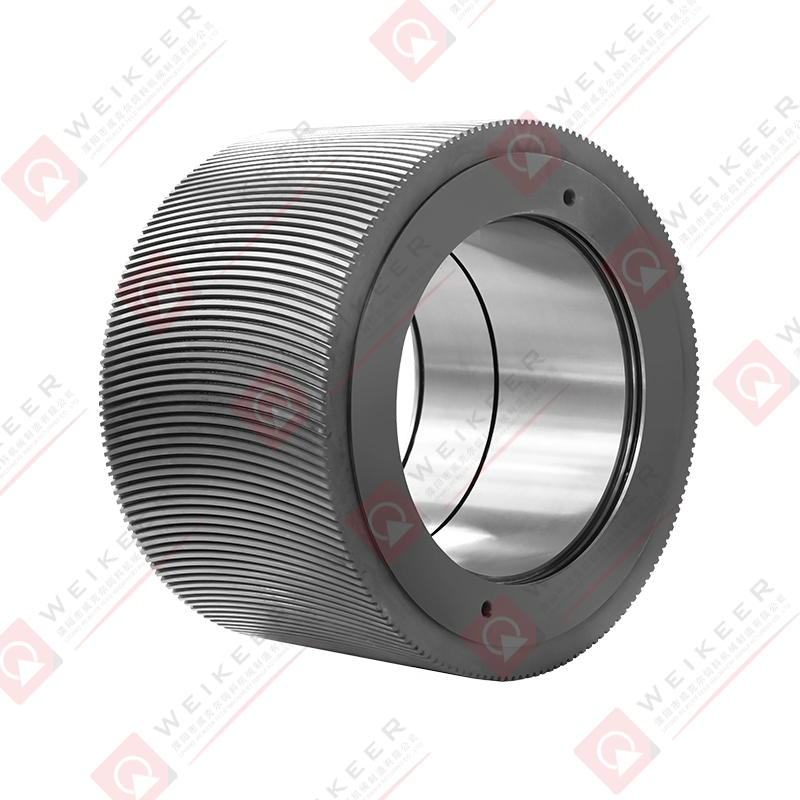

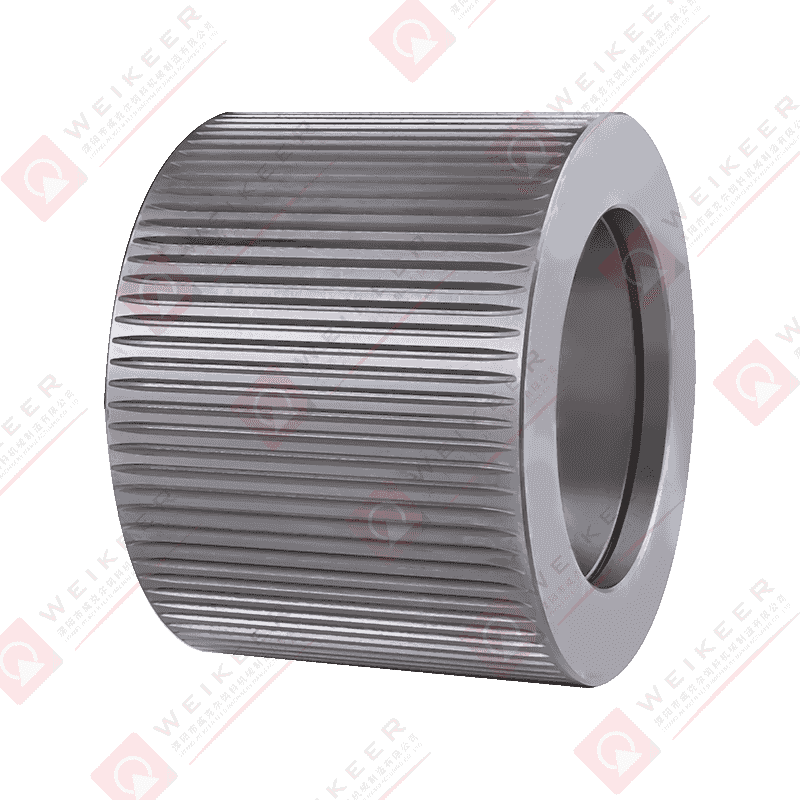

Otwory matrycy muszą być precyzyjnie obrobione, aby zapewnić jednorodność wielkości i gładkość powierzchni granulek. Pelety do różnych celów (takie jak paliwo lub pasza z biomasy) mogą wymagać konstrukcji matryc o różnych otworach i kształtach.

Podczas procesu produkcji pelletu matryca znajduje się przez długi czas w środowisku o wysokim ciśnieniu, wysokiej temperaturze i wysokim tarciu, dlatego musi mieć wyjątkowo wysoką odporność na zużycie. Wysokiej jakości matryce są zwykle wykonane ze specjalnej stali stopowej lub stali poddanej obróbce cieplnej, aby przedłużyć ich żywotność.

W zależności od różnych wymagań aplikacji, matryce maszyn do peletowania mogą być zaprojektowane w różnych specyfikacjach i kształtach. Na przykład matryce do pelletu biomasy mają zwykle większe otwory, podczas gdy matryce do pelletu paszowego wymagają mniejszych i drobniejszych otworów.

Nowoczesne matryce do pelletu mogą zmniejszyć zużycie energii i poprawić wydajność produkcji poprzez optymalizację układu otworów i technologii obróbki powierzchni, zmniejszając w ten sposób ogólne koszty operacyjne.

Łatwe do wymiany i konserwacji

Matryce do młynów pelletowych są zwykle projektowane z modułową konstrukcją, którą można łatwo wymienić i szybko naprawić, co skraca przestoje.

Zasada działania matryc do pelletowania opiera się na technologii formowania tłocznego. Kiedy surowce (takie jak zrębki, słoma, mąka kukurydziana itp.) wchodzą do młyna peletującego, wałek wpycha je do otworu matrycy. Pod wysokim ciśnieniem surowce są ściskane i wytłaczane przez otwór matrycy, tworząc granulki cylindryczne lub o innym kształcie. Rozmiar otworu i kształt matrycy określają ostateczną specyfikację peletek, podczas gdy materiał i dokładność obróbki formy wpływają na jakość i wydajność produkcji peletek.

Aby zapewnić wydajną produkcję, matryce granulatorów należy regularnie czyścić i konserwować, aby zapobiec zatykaniu otworów matrycy lub nadmiernemu zużyciu.

Matryce do pelletu są szeroko stosowane w wielu gałęziach przemysłu ze względu na ich wszechstronność i niezawodność:

W produkcji pelletu z biomasy matryce służą do prasowania surowców, takich jak zrębki drzewne, łuski ryżowe, słoma itp., w pelety paliwowe o dużej gęstości. Pelety te mogą zastąpić węgiel i są wykorzystywane w ogrzewaniu domów, kotłach przemysłowych i elektrowniach.

Przetwarzanie pasz

Pellety paszowe dla zwierząt muszą spełniać określone składniki odżywcze i właściwości fizyczne, a formy do peletek mogą wytwarzać paszę odpowiednią dla różnych zwierząt (takich jak kurczaki, świnie i bydło) poprzez regulację otworu i współczynnika kompresji.

Nawóz organiczny

W produkcji nawozów organicznych formy do peletek służą do prasowania przefermentowanych odpadów organicznych w peletki w celu łatwego przechowywania, transportu i stosowania.

Chemiczny i Farmaceutyczny

Formy do maszyn do pelletu są również wykorzystywane do produkcji katalizatorów chemicznych, tabletek i innych przemysłowych produktów w postaci peletek. Ich wysoce precyzyjna konstrukcja może spełnić rygorystyczne wymagania procesowe.

Przyszłe trendy rozwojowe

Dzięki globalnej uwadze poświęconej zrównoważonemu rozwojowi i zielonej energii kierunek badań i rozwoju form do maszyn do pelletu zmierza w kierunku następujących aspektów:

Materiały o wysokiej wydajności

Zastosowanie nowych stali stopowych, powłok ceramicznych i nanomateriałów jeszcze bardziej zwiększy odporność form na zużycie i korozję, wydłużając w ten sposób żywotność i zmniejszając koszty konserwacji.

Inteligentny projekt

Dzięki technologii projektowania wspomaganego komputerowo (CAD) i analizy elementów skończonych (FEA) przyszłe formy maszyn do peletowania osiągną bardziej zoptymalizowany układ otworów i projekt kanału przepływowego, aby poprawić wydajność produkcji i jakość peletu.

Wraz z dywersyfikacją popytu na rynku producenci form do maszyn do peletowania zapewnią bardziej spersonalizowane opcje, aby sprostać specjalnym potrzebom różnych branż i klientów.

Produkcja ekologiczna i przyjazna dla środowiska

Koncepcja zielonej produkcji promuje rozwój produkcji form w kierunku bardziej przyjaznym dla środowiska, takim jak wykorzystanie materiałów nadających się do recyklingu lub optymalizacja procesów produkcyjnych w celu ograniczenia emisji dwutlenku węgla.

Automatyzacja i inteligentna konserwacja

W połączeniu z technologią Internetu rzeczy przyszłe formy maszyn do peletowania będą wyposażone w czujniki monitorujące zużycie w czasie rzeczywistym i przewidujące czas wymiany, zmniejszając w ten sposób straty wynikające z przestojów.

Jako podstawowy element produkcji peletów z biomasy, wydajność form maszyn do peletowania bezpośrednio wpływa na jakość i wydajność produkcji produktu. Niezależnie od tego, czy chodzi o energetykę, rolnictwo czy przemysł, okazał się niezastąpiony. W przyszłości, wraz z rozwojem nowych materiałów, nowych technologii i inteligentnych trendów, formy do maszyn do peletowania z pewnością odegrają ważną rolę w bardziej zaawansowanych scenariuszach zastosowań i przyczynią się do globalnego zrównoważonego rozwoju.

中文简体

中文简体