Wraz z popularyzacją energii odnawialnej, pellety z biomasy znalazły szerokie zastosowanie jako czyste paliwo w kotłach przemysłowych, ogrzewaniu domów i innych dziedzinach. W procesie produkcji pelletu często występują problemy z zatykaniem się pleśni, co nie tylko wpływa na wydajność produkcyjną, ale może również powodować uszkodzenie sprzętu, zwiększone zużycie energii, a nawet przestoje. Powodem jest to, że zatykanie formy nie jest spowodowane pojedynczym czynnikiem, ale wynikiem łącznego wpływu surowców, wilgoci, konstrukcji formy, parametrów operacyjnych i innych aspektów.

1. Problemy z surowcami są podstawową przyczyną zatykania

Główne surowce Pellety biomasy obumierają obejmują odpady roślinne, takie jak trociny, słoma, łuski ryżowe i łupiny palmowe. Zawartość zanieczyszczeń, struktura włókien i wielkość cząstek kruszących samych surowców będą miały bezpośredni wpływ na gładkość prasowania peletu.

Zbyt dużo zanieczyszczeń lub zbyt duże cząstki łatwo powodują zatory w kanale formy;

Wysoka zawartość piasku lub zmieszanie z fragmentami metalu spowoduje nieprawidłowe zużycie formy;

Nierówna długość włókien utrudnia ciągłe przechodzenie surowców przez kanał formy podczas prasowania.

Sugestie rozwiązań:

Użyj wielostopniowego systemu przesiewania w celu odfiltrowania zanieczyszczeń;

Kontroluj wielkość cząstek kruszących w zakresie 2-6 mm;

Mieszane zastosowanie różnych surowców może poprawić stabilność formowania.

2. Kontrola wilgoci jest kluczem do płynnego prasowania

Wilgoć jest „smarem” tworzącym cząstki. Zbyt wysoka lub zbyt niska spowoduje zatykanie się pleśni.

Gdy wilgotność jest zbyt wysoka (>15%), surowce łatwo tworzą przyczepność w formie, chłodzenie jest powolne, a prawdopodobieństwo zatykania porów jest wysokie;

Gdy wilgotność jest zbyt niska (<8%), formowanie tłoczne jest trudne, co powoduje dużą ilość pyłu i łatwe pękanie cząstek, co z kolei blokuje wylot formy.

Sugestie rozwiązań:

Kontroluj zawartość wilgoci w surowcach w zakresie 10% -12%;

Zainstaluj system wstępnego suszenia, szczególnie w środowisku o dużej wilgotności;

Wykrywanie w czasie rzeczywistym wahań wilgotności paszy, dokładna regulacja prędkości podawania i nacisku koła dociskowego.

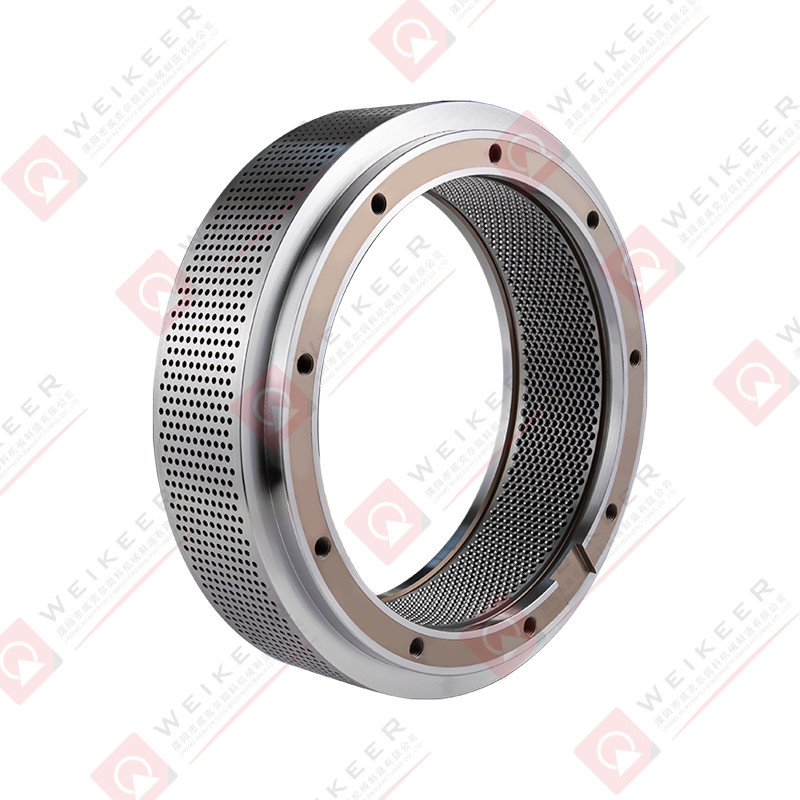

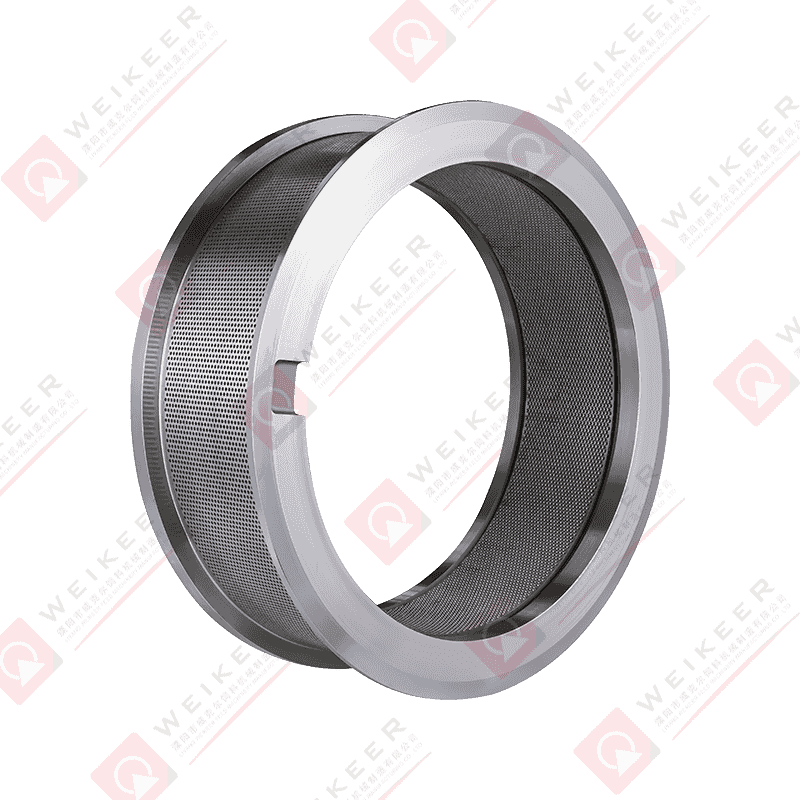

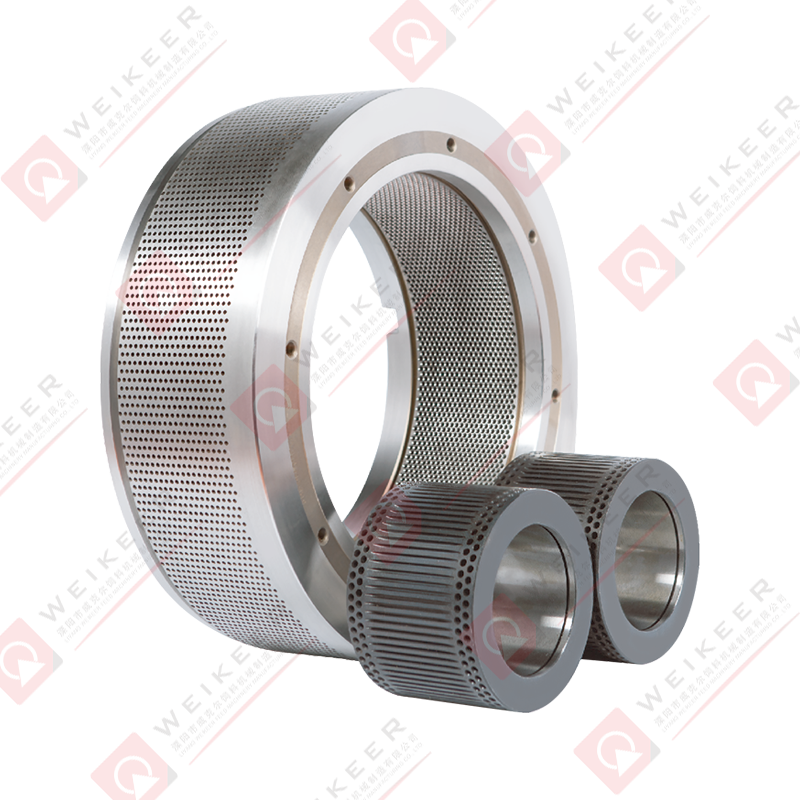

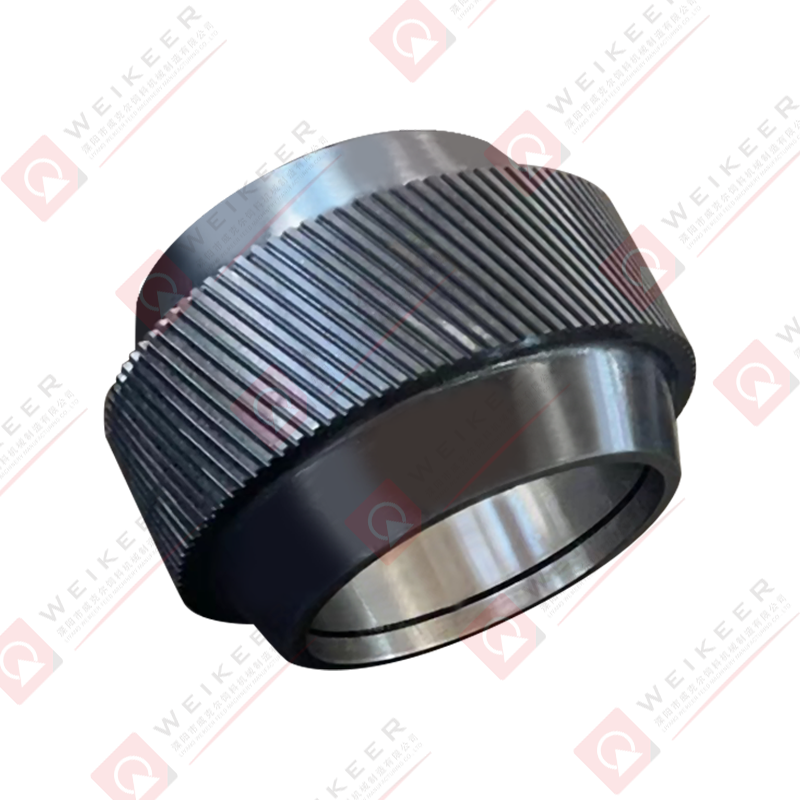

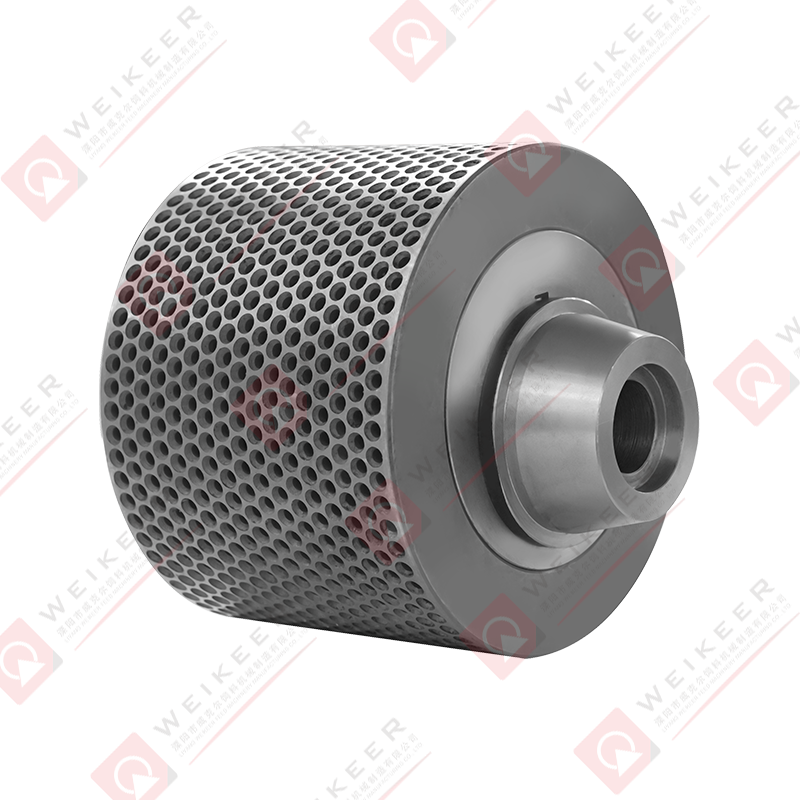

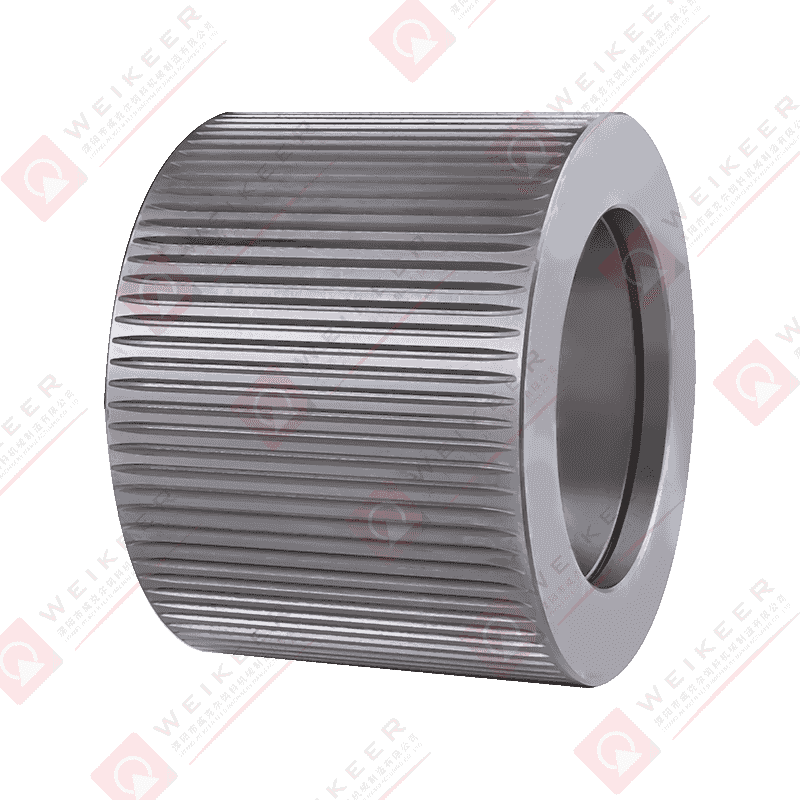

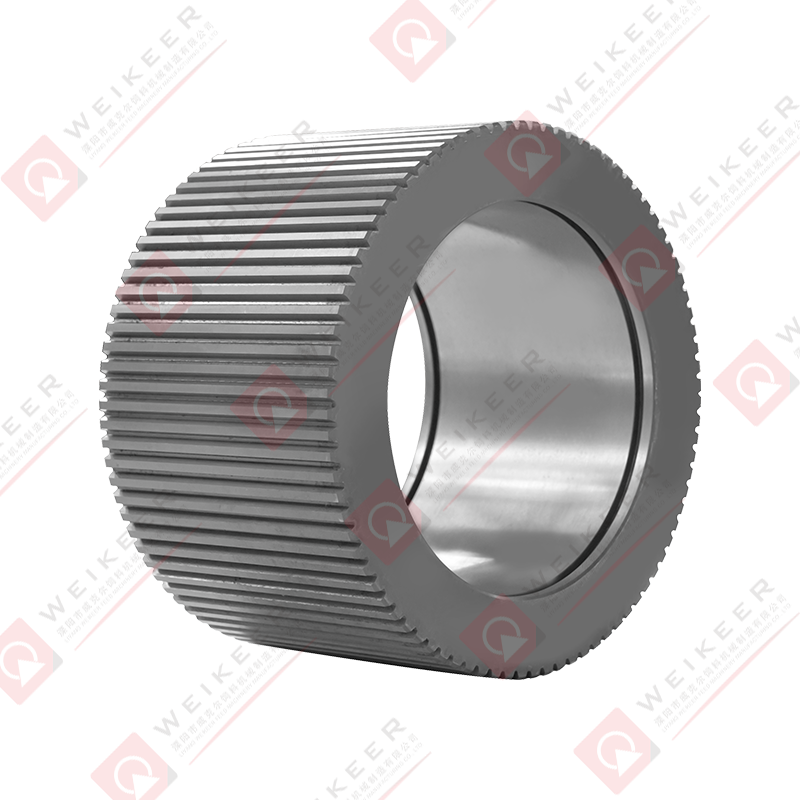

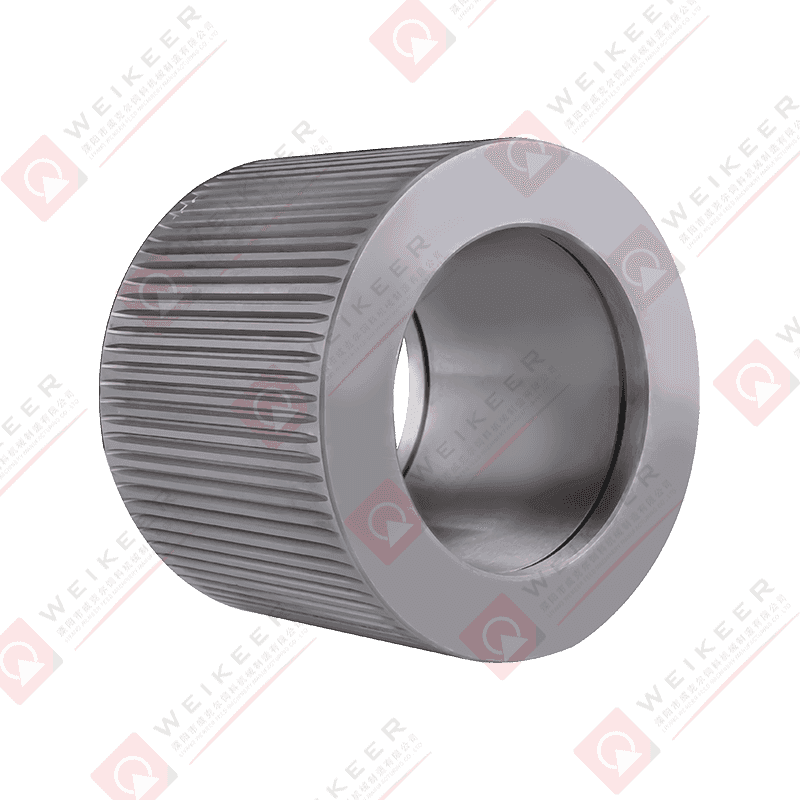

3. Struktura projektu formy wpływa na wydajność odprowadzania materiału

Parametry takie jak otwór formy, stopień sprężania i długość kanału odgrywają decydującą rolę w tworzeniu i odprowadzaniu cząstek.

Irracjonalny projekt stopnia sprężania (np. zbyt wysoki) zwiększy opór materiału i spowoduje zatykanie;

Gęstość otworów formy jest zbyt duża, ciepło nie jest łatwe do rozproszenia, a surowce łatwo się nagrzewają i przyklejają do otworu;

Materiał formy nie jest wystarczająco twardy, a zużycie i odkształcenie kanału również będą miały wpływ na gładkość wypływu.

Sugestie rozwiązań:

Wybierz odpowiedni stopień sprężania zgodnie z charakterystyką surowców (zwykle od 1:4 do 1:6);

Zoptymalizuj układ chłodzenia, aby utrzymać temperaturę roboczą formy w normalnym zakresie;

Regularnie sprawdzaj, czy otwór formy nie jest zdeformowany lub zwęglony, i wymień go lub wyczyść na czas.

IV. Nie można pominąć parametrów pracy i mechanizmów utrzymania

Oprócz powyższych czynników technicznych, decydującą rolę odgrywa również uruchomienie przez operatora i codzienna konserwacja sprzętu.

Sugestie dotyczące operacji:

Zachowaj odpowiednią szczelinę pomiędzy kołem dociskowym a formą, aby uniknąć „zgniecenia”;

Zatrzymaj maszynę na czas w przypadku napotkania blokady, aby uniknąć większych uszkodzeń spowodowanych wymuszoną pracą;

Czyść powierzchnię formy na każdej zmianie i regularnie wykonuj czynności konserwacyjne, takie jak dekarbonizacja i smarowanie sprzętu.

Zablokowanie form peletu z biomasy to kompleksowy problem, którego nie można przypisać pojedynczemu czynnikowi. Tylko zaczynając od wielu aspektów, takich jak przesiewanie surowców, kontrola wilgoci, projektowanie oraz obsługa i konserwacja form, a także tworząc systematyczny proces zarządzania produkcją, możemy skutecznie zmniejszyć blokowanie się form oraz poprawić stabilność i ekonomikę produkcji pelletu.

中文简体

中文简体